鑄機要實現高效穩定生產,理想的設計方案是前提,更要有專業、硬核的“技術”作為支撐。

以板坯連鑄高效率、高品質與低消耗生產為目標,歷經四十年鉆研創新,中冶南方連鑄掌握了一批具有自主知識產權、邁入國內外先進水平行列的技術成果。

其中,最具代表性的,包括高效調整產品規格的板坯結晶器在線調寬技術,可實現動態優化冷卻的二冷輻切技術,以及持續迭代的連鑄過程智能控制技術——依托特有的連鑄數據中臺與工藝模型管控平臺實現的系列成套鑄坯質量控制技術,包括結晶器專家系統、智能精準動態配水技術、板坯凝固末端動態壓下技術、鑄坯質量跟蹤與判定系統等。

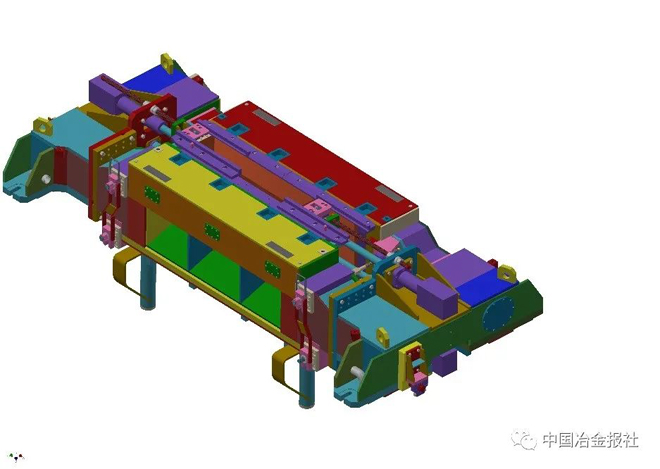

1、板坯結晶器在線調寬技術

在澆鑄狀態下,在線調整結晶器上下口寬度及窄面錐度的技術。該技術節約停機調寬所消耗的非作業時間,降低二次開澆帶來的原材料損耗,提升鑄機金屬收得率和生產作業率,具有廣闊的應用前景。

板坯在線調寬結晶器

功能特點

系統由液壓調寬機構和高速調寬模型(HS-WAM)兩部分組成。

液壓調節機構具備驅動能力大、機械間隙小、調節精度高,可實現±0.1mm的錐度調節精度和±0.2mm的在線保錐精度。

高速調寬模型變錐變寬同時進行,經由變錐變寬、銅板平移和錐度復位三個過程,可快速實現結晶器寬度調節過程,同時保證坯殼承受的應力低且均勻,有效避免漏鋼事故。

價值效益

1、結晶器兩側同時調寬速度從原來的max 20mm/min提高到max 50mm/min,可不降低拉速而進行調寬,從而大幅縮短調寬時間并減少因調寬造成楔形坯的切割浪費。

2、單次更換寬度斷面規格,可節約澆注準備時間約60min,以每年更換40次計算(更換次數越頻繁,節約時間越多),可提高鑄機作業率約3%。

3、有效降低中間罐內襯等耐材消耗,以及部分頭、尾鑄坯損耗,提高鑄坯的收得率。

典型工程

自2003年實現首次國產化應用后,歷經福建三鋼、山東泰鋼、寶武武鋼、豐南鋼鐵等項目的改進升級,技術成熟度持續提升,已達到國際一流水平;滄州中鐵項目,實現鑄坯寬度由1540mm至1380mm動態高效調整。

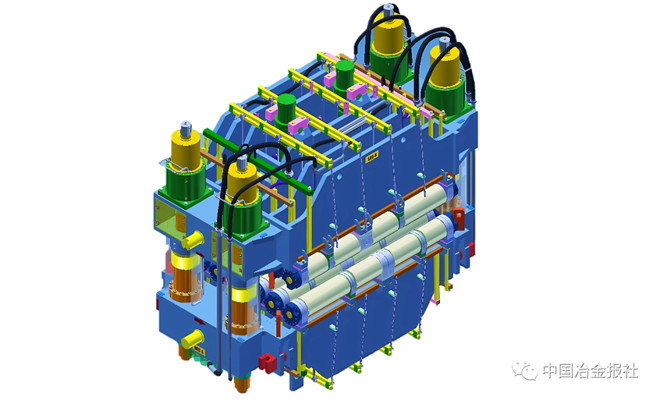

2、二冷幅切技術

在板坯寬度發生變化時,可動態調整二次冷卻噴淋范圍,大幅降低板坯表面橫裂紋與角部裂紋發生率,為提高板坯質量,實現高效連鑄提供良好保障。

二冷動態幅切裝置

功能特點

1.邊部噴嘴和中部噴嘴采用獨立的冷卻回路,能夠實現寬厚板坯二次冷卻噴淋寬度在線精確控制;

2.控制系統將二冷區劃分為多個冷卻區,各冷卻區建立冷卻回路并建立對應關系;

3.建立噴淋管和噴嘴空間分布信息及對應關系,建立噴淋管和冷卻回路間的對應關系;

4.以三維板坯溫度場計算程序為基礎,根據噴淋管結構定義噴嘴空間布置,通過針對不同鋼種、斷面、拉速、比水量等工況進行仿真計算,指導二冷幅切精確控制。

價值效益

生產窄斷面時,相比常規鑄機,大幅降低邊部二冷水的浪費;

精確控制、靈活調節幅切噴淋面積,減少澆鑄寬度調小時角部過冷現象,顯著提高鑄坯質量。

典型工程

冀南鋼鐵3號雙流板坯連鑄機。

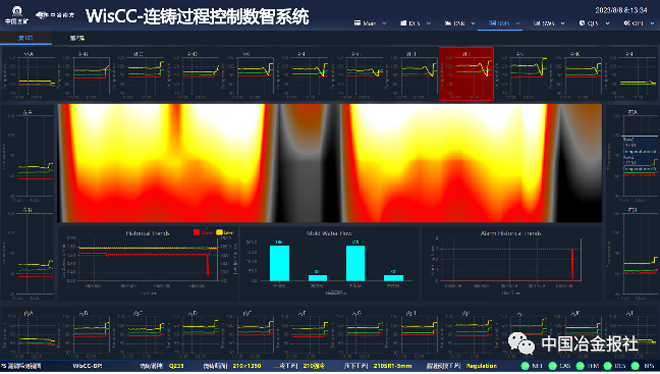

3、板坯連鑄結晶器專家系統

結晶器被譽為連鑄機“心臟”,而結晶器專家系統能夠實時對這個“心臟”進行“CT”診斷,實時掌握結晶器銅板的傳熱狀態、化渣情況等,出現異常時能及時采取措施,避免漏鋼事故。

功能特點

1、系統支持算法參數自適應,能有效克服銅板厚度,保護渣類型以及澆注鋼種等工藝、設備的變化帶來的影響,大幅降低系統維護的工作量與跟蹤困難。

2、構建了結晶器熱流分析模型、結晶器液位時頻分析模型、摩擦力監測模型,集成了結晶器設備管理、工藝模型和數據分析系統。

價值效益

生產實踐表明,系統粘結預報準確率≥98%,誤報率≤2%,報警時間提前5s以上。

典型工程

福建三鋼板坯連鑄工程,成功替換國外系統,無漏鋼持續澆鑄爐數破11萬,無漏鋼生產超2557天。

4、智能精準動態配水技術

通過智能精準動態配水,幫助鑄坯表面溫降按照冷卻曲線均勻冷卻,重點解決開澆、拉速變化、換包操作等非穩態澆注過程中,鑄坯表面溫度波動過大,導致內部、表面產生缺陷的問題。

功能特點

1、實時計算溫度場,據此按工藝要求實時調節水量,實現二冷水的智能控制;

2、確保鑄坯溫度符合目標溫降曲線,連續彎曲、矯直與動態配水系統的完美結合,控制鑄坯的彎曲、矯直溫度,避免裂紋出現;

3、多種控制模型相結合,有效解決鑄坯的熱滯后性、溫度波動過大帶來的質量問題。

價值效益

1、減少人工干預。

2、提高冷卻均勻性,穩定鑄坯質量。

3、提供熱跟蹤數據,便于監控管理。

典型工程

累計應用100多臺鑄機,成為中冶南方連鑄機的標配。

中信泰富-大冶特鋼四機四流大方坯連鑄機從建成投用到現在,是其生產的必備工具,為特種鋼大方坯二冷穩產保質護航12余年。

5、板坯凝固末端動態壓下技術

通過在鑄坯凝固末端區域施加一定的壓下量,減少或消除鑄坯的中心偏析與疏松。

功能特點

1、成熟的動態熱跟蹤模型,精準計算凝固末端位置;

2、完善的自動化控制策略,優化的液壓控制系統,實現扇形段輥縫的遠程精準控制,輥縫控制精度±0.1mm;

3、準確的輥縫補償設置:前期有限元計算、冷態調試、熱試校核。

4、高度智能化,自動識別坯頭、坯尾、交接坯;當檢測到某個扇形段/拉矯機故障時自動將壓下量重新分配;故障排除時可分級自解鎖,實現壓下控制的無人化。

5、可根據需求定制輕壓下/重壓下單獨、復合控制模式。

價值效益:

自主產權的自檢等系列技術措施,系統具備高穩定性和可靠性。

典型工程

福建三鋼250×1600mm板坯鑄機實現國產首臺套應用,持續穩定運行超16年。

6、鑄坯質量跟蹤與判定系統

該系統實時監控連鑄生產情況,為連鑄坯生產過程建立“鑄坯成長檔案”。通過收集鑄坯質量參數,實時顯示異常的質量事件,并將參數定位到相應的鑄坯上,便于優化工藝參數和診斷質量缺陷。

功能特點

1、連鑄生產實績模塊詳細記錄鑄坯質量相關的生產參數,實現澆次跟蹤、爐次跟蹤、鑄流跟蹤和鑄坯跟蹤;

2、實時顯示并記錄異常質量事件發生的時刻、位置、持續的時間、影響的長度,在線提醒操作工工藝和設備問題;

3、根據專家經驗和設備參數制定工藝規則,判定鑄坯質量等級,為鑄坯去向提供參考;

4、產品質量反追蹤,再現以往澆鑄情況,為診斷產品缺陷原因提供參考;

5、容性強,可與三級或其它二級系統實現信息交互

6、動生成QES報表,及時、準確反映現場生產情況。

價值效益

1、實時了解當前鑄機的工藝和設備狀況。

2、鑄坯質量實時跟蹤、智能判定等級。

3、連鑄生產信息化,減少人工錄入過程數據。

4、歷史數據追溯,為鑄坯質量問題分析提供精準數據定位,協助優化生產工藝。

典型工程

應用于中信泰富大冶特鋼、柳鋼、鞍鋼、韶鋼等50余臺鑄機,其中:河北豐南鋼鐵共6臺雙流板連鑄機上線投用,與全廠三級管理聯動,實現連鑄信息化、少人化管理。