近日,中冶南方連鑄收到中信泰富大冶特殊鋼有限公司發來的感謝信,信中對公司的自主研發成果——高效圓坯結晶器,在電爐廠1#連鑄機上線應用,將?155斷面特殊鋼生產拉速成功穩定提升至2.59m/min,實現提質增速的顯著效益表示感謝。

感謝信中提到的1#連鑄機,始建于上世紀90年代初,歷經多次大修改造后已成為一臺專業生產特殊鋼圓坯的鑄機,原采用普通結晶器,拉速超過2m/min時,連鑄坯質量極不穩定,裂紋、偏析等缺陷頻發,生產效率較低。

接到改造需求以來,連鑄公司專家團隊結合現場工況,對原有結晶器的不足進行詳細的計算分析,經過多輪技術方案溝通,設計出了一套適用于圓坯的高效結晶器。經實踐檢驗,成功將?155斷面特殊鋼生產拉速提升至2.59m/min,在較小的改進投入下,實現了拉速與鑄坯質量“雙提升”,且事故率大幅降低,收獲業主高度肯定,要求對現有普通結晶器進行全面替換。

延伸閱讀

方坯高拉速:國內第一

高效連鑄技術是以高拉速為核心,以高穩定性、高質量、高溫無缺陷鑄坯生產為基礎,實現高效生產的連鑄系統技術。

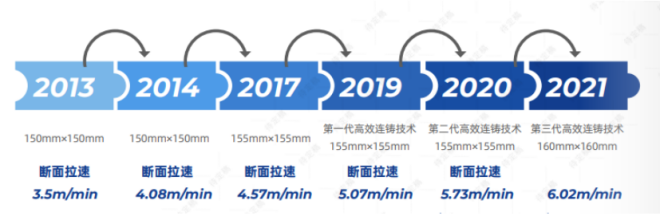

中冶南方連鑄致力于小方/圓坯高效化技術研發十余年,攻克多項行業共性難題,首創性開發出均勻強冷結晶器、高頻精密振動裝置等,依托高壓強冷、三維傳熱控制模型等關鍵技術的升級突破與綜合應用,創造了拉速從3.5m/min到6.02m/min的一個個里程碑節點的跨越,實現了國內小方坯最高拉速記錄,躋身世界一流的先進水平。

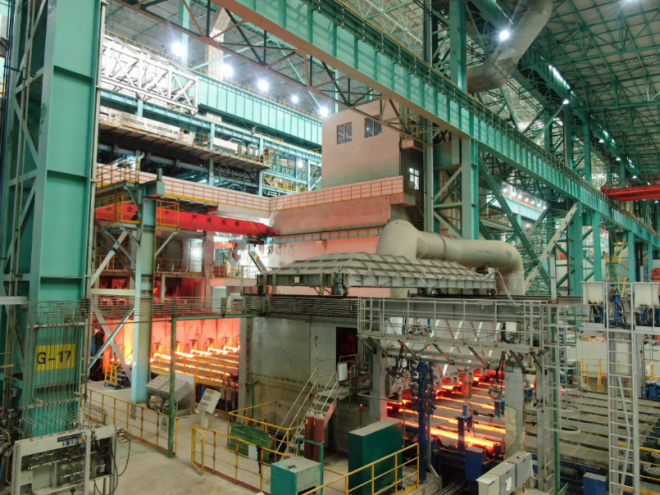

依托方坯高拉速技術的持續創新升級,中冶南方連鑄形成了以“均勻強冷”為核心理念,以高效化核心技術為主導,設計、制造、生產全方位標準化管理的高效連鑄理念,并以此為依據開展高效連鑄EPC工程及技術服務,在全國范圍內,先后建立了寶武武鋼有限、福建三鋼、柳鋼、河鋼樂亭、金盛蘭等十多個高效方坯連鑄樣板廠。

從方坯到圓坯、從普碳鋼到特殊鋼 :跨越與升級

基于高拉速和特殊鋼連鑄領域的持續理論創新與豐富工程實踐,以全坯型、品種鋼鑄機減流提速和高效均質化生產為發展目標,中冶南方連鑄加速探索高效連鑄技術應用場景從小方坯至圓坯、大方坯、板坯及異形坯的橫向延伸,以及從普碳鋼到各類特鋼的縱向拓展,并在柳鋼、中天鋼鐵、寶武馬鋼成功推廣應用。

?2021年-柳鋼防城港十流小方坯連鑄工程

針對最普適的剛性引錠桿全弧小方坯機型,在原有拉矯機基礎上優化為3臺獨立可執行單輥重壓下的拉矯機,依托單輥重壓下技術,實現品種鋼高效化后內部質量惡化的改善和控制,達成小方坯連鑄最小成本的品種鋼高效化,將165X165mm方坯硬線鋼生產拉速提高到2.4~2.8m/min,82B的生產拉速最大突破2.8m/min。

?2022年-中天鋼鐵十流小方坯連鑄工程

在柳鋼防城港項目的基礎上,采用柔性引錠桿型式,空出矯直區拉矯機后空間,布置5臺獨立壓下的重壓下機架,實現品種鋼更高拉速技術開發的首次嘗試,目標為高碳硬線鋼拉速突破3.5m/min,達到國際領先水平,目前拉速已突破3.2m/min(國內常規約1.8~2.2m/min)。

?2023年:寶武馬鋼特鋼八流小方圓坯連鑄工程

項目集成應用質量提升、智能制造、集中控制等系列先進技術和裝備,產品覆蓋軸承鋼、齒輪鋼、彈簧鋼、冷鐓鋼等中高端市場,實現投產即達產,最大拉速3m/min,年產量120萬噸,創造了小方坯連鑄技術含量高、產品附加值一流的歷史記錄。

未來,中冶南方連鑄將再接再厲,繼續在高效化、品質化發展道路上穩扎穩打,引領技術創新和裝備升級,彰顯“單項冠軍示范企業”品牌實力,助力鋼鐵行業更高質量發展。