近日,我國首套盾構機用超大直徑主軸承研制成功。建龍北滿特鋼為其提供的稀土軸承鋼滾動體用鋼,為解決我國國產高端裝備關鍵基礎部件的“卡脖子”難題貢獻了建龍力量。

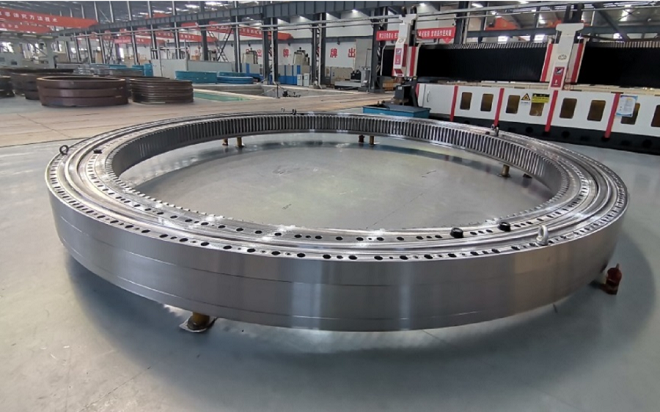

超大型盾構機用主軸承

該主軸承是目前我國制造的直徑最大、單重最大的盾構機用主軸承。其直徑8米、重達41噸,將安裝在直徑16米級的超大型盾構機上,用于隧道工程挖掘。經國家軸承質量檢驗檢測中心檢測和專家組評審,認為該主軸承各項技術性能指標與進口同類主軸承相當,滿足超大型盾構機裝機應用需求。

盾構機是國民經濟建設的重大裝備,承載著穿山越嶺、過江跨海的重任。我國已實現了盾構機的國產化,但其核心部件——主軸承卻依賴進口,亟需打通自主可控制造的“最后一公里”。

主軸承是盾構機刀盤驅動系統的核心關鍵部件,直徑8米的主軸承在運轉過程中承載的最大軸向力達10萬千牛(相當于2500頭亞洲象的重力)、徑向力達1萬千牛、傾覆力矩達10萬千?!っ住R虼?,要求制造軸承的材料需具備高純凈、高均質、高強韌、高耐磨的要求。

此前,我國盾構機用超大直徑主軸承制造久而未決的主要原因在于,制造軸承的材料和大型滾子的加工精度不過關,全流程技術鏈條不貫通。

為此,中國科學院于2020年啟動了“高端軸承自主可控制造”戰略性先導科技專項。其中,建龍北滿特鋼作為重要的科研合作伙伴之一,共同承擔了稀土軸承鋼滾動體用鋼關鍵技術攻關。

針對該項目特殊要求,建龍北滿特鋼專門成立聯合專業攻關組,對冶煉工藝優化、生產工藝路線設計、軋制控軋控冷工藝攻關、球化退火工藝創新等關鍵控制點進行了細致的研究并制定了周密的方案。

在研發過程中,建龍北滿特鋼攻堅團隊先后攻克了多項“卡脖子”問題。如制備出氧含量≤8ppm、鈦含量≤15ppm、鈣含量≤5ppm、帶狀≤2.0、網狀≤2.0的性能優越、穩定性好的低氧稀土鋼,使滾動接觸疲勞壽命提升40%。特別是解鎖了大規格(>φ60mm)軸承鋼心部網狀控制關鍵技術,使超大規格心部碳化物網狀控制質量水平達到國內先進。同時,建龍北滿特鋼取得了稀土電渣鋼氧含量控制、加工方法、碳化物網狀控制等相關專利5項。

在項目組的的共同努力下,終于研制出了直徑100毫米以上的一級滾子,實現了我國軸承行業加工一級精密大型滾子“零”的突破。建龍北滿特鋼已向項目組提供106噸稀土軸承鋼滾動體用鋼,并全部裝機使用。目前,項目組已開發出直徑3米級到8米級的盾構機主軸承共10套,直徑3米級盾構機主軸承已經于2021年11月16日通過施工用戶驗收,2022年4月20日在沈陽地鐵施工始發。

多年來,建龍北滿特鋼憑借自身的工藝、裝備和生產制造技術等綜合優勢,突破了高檔軸承鋼生產工藝方面的諸多“卡脖子”難題,有力支撐了我國重大工程建設。

未來,建龍北滿特鋼將緊緊依托建龍集團的資源平臺,立足四個轉型,精心做大做優做強高檔軸承鋼產品,為我國解決高端軸承鋼卡脖子問題作出新的、更大的貢獻。