近年來,為實現“碳達峰、碳中和”戰略目標,鋼鐵企業節能降碳成為十四五期間重中之重。國家及地方雙碳政策、環保政策推動力度空前,大大加快了鋼鐵行業大氣治理的進程。中冶京誠作為冶金建設國家隊,始終堅持以技術為引領,不斷開拓創新,積極推行綠色技術,助力企業環保減排、節能降碳。

燒結工序作為鋼廠的能耗、污染大戶,其能耗占鋼廠總體能耗的25%,二氧化硫和氮氧化物排放量占鋼鐵生產總排放量的60%和48%。針對燒結工序,中冶京誠及其全資子公司北京京誠科林環??萍加邢薰韭摵涎邪l節能減排關鍵技術,2022年3月其科技成果“燒結煙氣濕法脫硫脫硝長效穩定關鍵技術開發與應用”經中國冶金科工集團評價達到國際先進水平。

早在2017年11月,該技術即實現了首臺套燒結煙氣超低排放系統投產,煙氣排放達到了超低排放標準。為了進一步降低能耗,提高設備和催化劑使用壽命,技術開發團隊對系統進行升級創新,開發出穩定節能的燒結煙氣治理新工藝系統及配套產品,運行更安全,更穩定,更低耗,更環保。

2019年4月,中冶京誠憑借雄厚的技術優勢和優質的服務,中標濰坊特鋼煉鐵廠燒結機煙氣超低排放治理“EPC總承包+運營管理”工程項目。為滿足氮氧化物超低排放要求,對2×230m2燒結機尾部煙氣系統進行超低排放改造,采用“濕法脫硫+SCR脫硝+脫白工藝”,實現系統安全、穩定、連續生產,提高能源利用效率,使燒結機不再受煙氣處理工藝的制約。

2019年底,濰坊特鋼燒結煙氣超低排放項目投運,系統排放指標達到:NOx≤25mg/m3,SO2≤10mg/m3,顆粒物≤3mg/m3。在當地冬季氣象條件下,零下5℃煙囪無可視白色煙雨。至今,項目已運行29個月,系統穩定,可完全實現燒結作業不受尾部煙氣處理系統影響。這期間,該系統無大修,無設備更換,多次順利通過政府有關部門監督考察,贏得客戶一致好評。

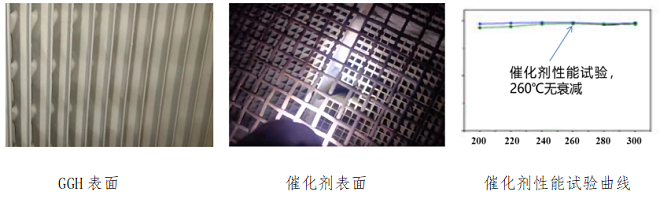

2022年初,中冶京誠在運營管理服務中,利用燒結機檢修間隙,對脫硝系統內部進行檢查,經過壓縮空氣吹掃,GGH換熱器表面金屬光澤明顯,催化劑表面清潔,無結渣、腐蝕現象。并對催化劑試塊進行性能試驗,催化劑性能無明顯衰減。根據實際應用情況推測,系統可完全滿足大修周期3年以上,設備壽命10年以上,催化劑化學使用壽命完全可達到3年。

同時,系統節能減排效果顯著,投運至今累計實現減排SO26700噸,減排NOx750噸,減排顆粒物550噸,節約工業水20萬噸,節約高爐煤氣0.34億標準立方米,為企業帶來巨大經濟效益和良好的社會效益。

應用實踐表明,中冶京誠燒結煙氣濕法脫硫脫硝長效穩定關鍵技術具有以下優勢特點:

1)系統無腐蝕,設備壽命提升2倍,預期可達到10年以上;

2)系統無堵塞,系統穩定性提升6倍,可實現大修3年/次;

3)催化劑壽命提升2倍,達到設計使用年限3年;

4)系統能耗低,脫硫脫硝系統高爐煤氣耗量降低4.2Nm3/t礦,降低能耗9.07%,每噸礦節約工業新水補水149kg,節水效果提升6倍。

多年來,中冶京誠在鋼鐵企業煙氣超低排放領域積累了豐富的經驗和業績。在雙碳目標推動下,中冶京誠將繼續積極響應國家環保政策,以技術創新為引領,開發更加節能、綠色、環保和低運行成本的超低排放技術,為我國工業煙氣治理貢獻力量。