“數智化”助力鋼鐵行業高質量發展

鋼鐵行業是我國國民經濟發展的重要支柱產業,為國家建設提供了重要原材料保障,有力支撐了我國工業化、現代化進程。近年來,鋼鐵行業作為中游制造業受到上游鐵礦石和焦煤的雙重擠壓,疊加下游行業需求變動帶來的產品結構變化,鋼鐵行業的總量及結構面臨較大挑戰。然而,隨著新能源汽車等新興產業的蓬勃發展,鋼鐵行業也逐步迎來新的增長點。

文 / 胡罡

華為油氣礦山軍團礦業冶金業務總經理

2024年9月

在這樣的行業背景下,鋼鐵企業要想走出困境,必須堅持數智化轉型、堅持科技賦能,堅定不移走以高端化、智能化、綠色化為目標的高質量發展之路,提高自身核心競爭力。

在助力鋼鐵企業數智化轉型的實踐中,我們發現大部分鋼鐵企業面臨的主要挑戰有以下幾個方面:

1. 信息系統多,互通難。由于過去的信息化建設很多沒有統一規劃,信息系統的建設廠家不一,導致架構不一,煙筒式的系統繁多,各系統硬軟件獨立,維護工作量大;

2. 缺乏統一標準與統一的數據規范。沒有建設統一數據采集和存儲的規范,導致不同生產設備的接口和采集協議不同,數據集成難,另外由于數據格式差異大,系統間數據共享成本很高;

3. 數據未充分清理,難以驅動智能決策。很多鋼廠都建立了大數據中心,采集了大量的數據,但沒有經過加工處理,異?;驘o效數據多,無法充分發揮數據的價值 大部分決策依舊靠人工干預,無法由數據驅動;

4. 人工智能門檻高,落地難。人工智能賦能鋼鐵行業過程中,往往面臨著需求碎片化、多樣化的問題,過去的模型參數量小、泛化性差,一個模型大多只能對應單個場景,開發成本高、升級難。另外,算法訓練需要將生產單位的數據導出到開發環境進行訓練,存在數據泄露等安全性問題。

構建基于工業互聯網的智慧鋼鐵架構

支撐智能化持續演進

從2020年,華為與鋼鐵行業各界開啟交流與合作,逐步理解行業的需求,現在已經深度參與到行業的智能化進程中。這個過程中,我們通過大量實踐發現,要解決上述痛點,需要從底層架構著手。

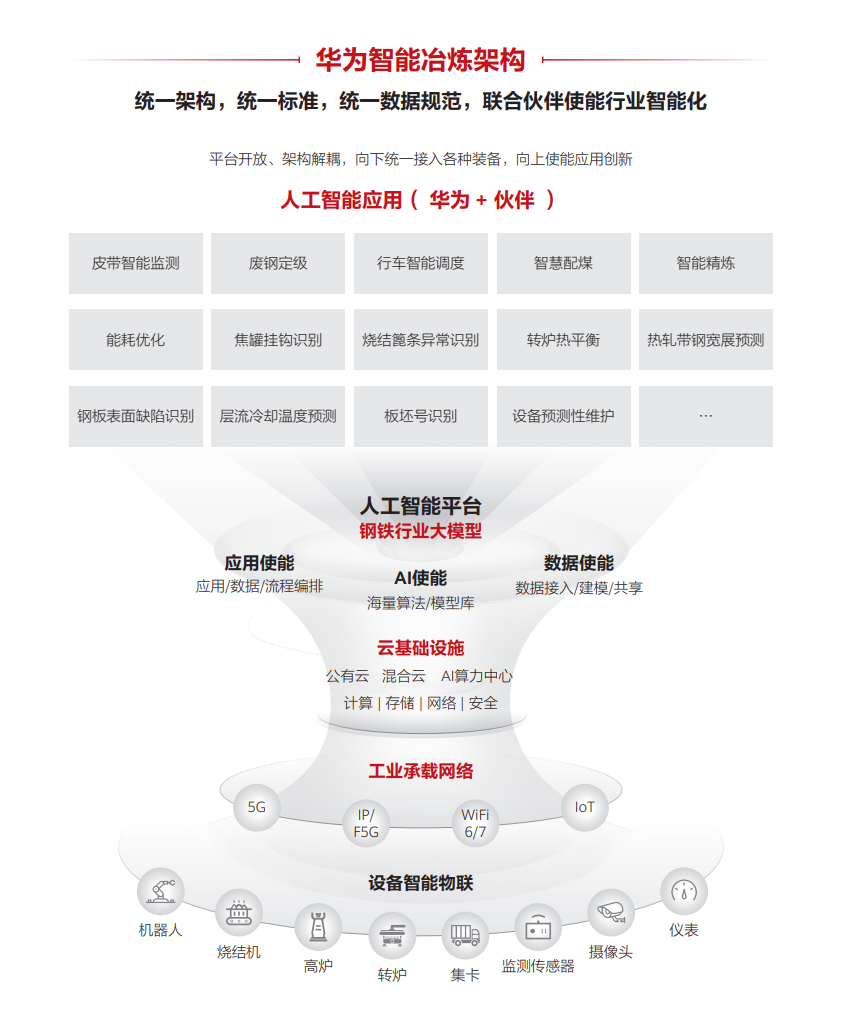

鋼鐵行業傳統的系統架構都是基于ISA-95的標準,但隨著智能化的到來,傳統架構已經無法支撐行業向智能化方向演進。通過構建“統一標準、統一架構、統一數據規范”的工業互聯網架構,平臺先行,應用迭代,保護投資,避免重復建設,才能探索出一條有效的升級路徑。

我們認為,采用云原生技術構建鋼鐵行業的新應用是行業的趨勢,同時,使用微服務架構和零代碼、低代碼的DevOps模式,能讓開發更加敏捷。

構建以數據平臺為核心的數據世界入口

持續數據治理,夯實數據資產

高質量的行業數據是基礎,是驅動智能化轉型實現高質量發展的新動能與核心資源。企業希望通過人工智能實現工藝優化、產品性能預測、金融風險智能監控、智能決策等智能化訴求時,可用的、準確的、高精度的數據是前提,反過來,通過人工智能場景化應用規模落地,可以使數據資產價值最大化。

非數字原生企業是以物理世界為中心來構建,圍繞生產、流通、服務等具體經濟活動展開,天然缺乏以軟件和數據平臺為核心的數字世界入口。對于鋼企而言,基于統一架構、統一標準、統一數據規范設計思想,構建企業級自主可控的企業數據中臺,向下支持多種協議適配插件、統一數據格式,支撐數據統一入湖和治理,向上基于數據治理,提供原子化微服務能力,支撐應用跨系統協同。

構建具備全聯接的融合網絡

實現實時在線的智能工廠

當前,絕大部分的鋼鐵企業都存在輔助生產一張網,辦公一張網,安防一張網等多張網絡的情況,面對這種煙囪式建網,不僅信息共享困難而且運維復雜,且隨著數字化業務激增,業務體驗保障不足、安全防護不足等問題突出,難以滿足數智化發展要求。構建云網邊端的融合工業網基礎設施,采用切片實現輔助生產、辦公、安防等多業務統一承載,橫向覆蓋研產銷、縱向滿足各類終端業務訴求。

連接是工廠數字化的前提,也是實現全要素各環節深度互聯的關鍵,在工廠連接正由有線為主向有線無線相輔相成過渡。通過充分利用具備高可靠、低時延、大帶寬能力的5G網絡,基于工業互聯網新型基礎設施,新建或改造產線、車間、工廠等生產現場,形成生產單元廣泛連接、IT/OT 深度融合、數據要素充分利用、創新應用高效賦能的智慧工廠。

構建以大模型技術為核心的人工智能開發應用

新范式

實現人工智能場景化應用規模落地

為了解決人工智能在鋼鐵行業落地難、門檻高等問題,華為基于自身對資源行業的理解,以及30多年的技術積累,為了鋼鐵行業打造了人工智能解決方案,以具備通用人工智能能力的盤古大模型作為底座,結合行業知識和場景數據進行訓練微調,能有效應對碎片化和多樣化需求,并大幅縮減研發、定制、部署、調優等工程化過程中的人力、時間、費用等成本投入,也能解決好數據安全問題。

同時,行業機理模型對于場景化AI應用使用效果至關重要。以機理為基礎,基于歷史數據進行殘差預測,使得AI模型參數可靠且接近真實工況;以機理為約束,對數據質量進行分析,使AI訓練數據更準確。通過機理模型+持續迭代優化的AI模型相結合,使模型控制更精準,越用越好用。

過去一年,盤古鋼鐵行業大模型已在多個鋼鐵企業商用,基于大模型開發的創新應用不斷地在工廠落地并取得了較高的收益,例如:智能精煉:通過大數據+AI,根據物理平衡、熱平衡原理,實現合金輔料添加自動計算、LF爐送電吹氬自動規劃、鋼水成分實時預測,避免人工操作帶來的隨意性和不確定性。智慧配煤:通過AI+配煤機理,深度挖掘原料煤之間特征相關性,準確預測焦炭質量,且能在達到質量要求的前提下,優化配比,降低配煤成本。皮帶智能監測:通過機器視覺+AI,實現7x24小時實時自動皮帶智能檢測,降低人工巡檢的頻次和強度,異常問題第一時間自動告警,可以有效降低皮帶故障引起的停機停產風險。廢鋼智能判級:采用AI分析,實現統一客觀準確判級,降低定級的人為依賴,減少人為影響造成的定級偏差損失。

截至目前,華為、鋼鐵企業和行業伙伴已經基于行業大模型開發了30+算法模型應用,實踐證明,以大模型技術為核心的人工智能開發應用新范式,推動人工智能在鋼鐵行業的大規模落地應用是一條可行之路。

華為始終堅持與“產學研”等機構開展合作,發揮各自優勢,以人工智能大模型為基礎,構建人工智能場景地圖和應用創新,加速人工智能與鋼鐵行業應用場景的融合,推動人工智能在鋼鐵行業的大規模落地應用。