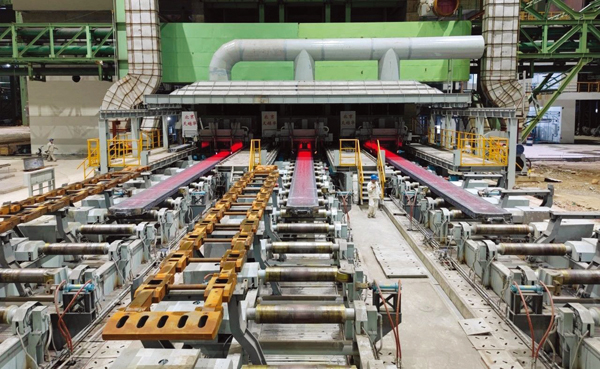

圖為東海特鋼三流板坯連鑄工程。 (中冶南方 提供)

本報通訊員 南方

合理科學的板坯鑄機整體設計方案,是實現鑄坯高質、高效生產的最基本條件。然而,要在設計上做到合理科學,并不簡單。為此,中冶南方連鑄公司通過個性化設計,提供了板坯鑄機整體設計方案,贏得了市場的決勝“秘籍”。

板坯鑄機定制兩大難點

一個難點,從鋼包回轉臺到出坯輥道工藝布置,鑄機的設計覆蓋鋼鐵從液態凝固成鑄坯的各道工藝環節,是一項復雜的系統性工程,因鋼廠生產鋼種、鑄坯規格、冶煉條件等不同,導致鑄機在設計上存在顯著的個性化、多樣化需求特征。

另一個難點,相對方坯而言,板坯因其寬厚比大的形狀特性,在生產時鑄坯溫度分布更不均勻、夾雜物與氣泡的控制要求更嚴格,更易產生表面裂紋、角部裂紋等缺陷,對鑄坯質量精準控制提出了更高要求。

破題,從方案開始

基于連鑄領域40年的技術沉淀和經驗積累,中冶南方連鑄公司圍繞生產工藝的流暢順行、設備通用性與高壽命設計、鑄坯質量保證等共性需求,探索總結出了一套具有普適性的板坯連鑄設計理念和方案。

該方案根據中間包與結晶器流場模擬,給出最佳的中間包控流裝置形式與浸入式水口形狀;根據全流程溫度場仿真,算出表層溫度場變化規律,進而給出合適的二冷水配方與幅切形式;基于電磁場與溫度場耦合計算,得到最佳的結晶器電磁攪拌參數以及板坯液芯形狀與凝固終點,進而給出最佳的輥式電磁攪拌位置和參數。

立足以上設計理念,中冶南方連鑄公司堅持客戶需求導向,以鑄機的安全平穩順行為前提,聚焦高質量、高效益、高可靠性目標持續發力,聚焦細分客戶的多樣化需求,“量身定制”配套技術與工藝,實現鑄機通用設計與個性化需求的平衡。

板坯鑄機設計典型實例

為適應高品質、超低碳IF系列汽車板生產需求,武鋼有限三煉鋼2號鑄機改造工程項目要求將原R10.5米雙流弧形多點矯直鑄機就地改造為R9.5米雙流直弧形板坯鑄機。為此,中冶南方連鑄公司重點針對熱調寬結晶器、全板簧液壓振動、輥列布置、扇形段、輥縫遠程控制系統、二冷動態配水輕壓下系統、液壓系統等配套裝備,做出個性化的改造提升。

該項目僅停機60天就完成了鑄機全部改造,當月即達產達標。改造后,其鑄坯質量大幅提高,汽車板改判率由3.91%降到1.64%;最高連續澆注258爐,月產20.2萬噸,年產能可達235萬噸。

為解決東海特鋼三流板坯連鑄工程爐機匹配、生產斷面及產量相互制約的矛盾,中冶南方連鑄公司以傳統雙流板坯鑄機的設備組成及結構形式為基礎,在借鑒的基礎上打破常規,針對中間罐流場、液壓振動單元布置、輥列布置等配套裝置進行革新與優化,設計出三機三流直弧型連續彎曲/矯直板坯鑄機,為國際首創,實現了與大型轉爐快速冶煉周期的靈活匹配。該項目建成后,長期處于滿負荷生產狀態,工作拉速達1.70米/分鐘,日產量超過9500噸,超設計能力15%,通過中間罐熱換操作,連澆周期達170小時,與大型轉爐快速冶煉周期完美匹配。同時,其鑄坯表面無缺陷、內部質量優良可達1級,實現高品質帶鋼的穩定輸出。

在承德鋼鐵四流寬扁坯連鑄工程建設中,基于多流小型板坯的高效、高質量生產需求,中冶南方連鑄公司集成傳統板坯、大方坯連鑄機的優勢,首次開發出一種新型直弧形多流小板坯連鑄機機型——直弧型寬扁坯鑄機,為國際首創。該機型創造性采用一體式大容量中間罐、板式組合結晶器,以及整體快換特殊設計的弧形段,既大幅提升設備維護便捷性,又為多爐連澆生產提供硬件支持,兼具鋼種、斷面適應性和靈活性強的優勢。該鑄機平均小時產量為161.55噸,平均連澆爐數30.39爐/澆次;鑄坯合格率為99.97%,內部質量良好,主要生產鋼種為65Mn、Q235BB、低硅Q345BV、354QBV、加鈦C510L等,產品規格為165毫米×400毫米/450毫米/525毫米。

在印尼德信雙流板坯連鑄工程建設中,因地理位置和自然條件帶來的種種限制,中冶南方連鑄公司基于經濟性、功能性、穩定性、科學性原則,開展優化設計。同時,他們采取結晶器機器人加渣技術、結晶器漏鋼預報等系列技術,為鑄機的高質、高效生產打下堅實基礎。該項目投產即達產,實際產能可達220萬噸/年,超設計產能19%,產品規格為210毫米/230毫米×1630毫米。

《中國冶金報》(2023年10月10日 05版五版)