鋼鐵工業是碳排放量最大的行業之一,推進綠色低碳轉型意義重大。引導電爐短流程煉鋼產業有序發展,是推動我國鋼鐵工業碳達峰碳中和的重要舉措。近年來,我國電爐鋼產業發展取得了顯著進步,電爐鋼占比不斷提高,產品構成不斷優化,政策環境不斷完善,電爐鋼產業發展迎來了重要機遇期。

我國電弧爐煉鋼迎來良好發展機遇。

我國電弧爐煉鋼迎來良好發展機遇,主要表現在3個方面:

一是我國廢鋼資源趨于充裕。隨著國內工業化、城鎮化的持續推進,廢鋼資源將進入快速放量增長的階段,預計2025年我國廢鋼產生量超3億噸,廢鋼資源的大量釋放為發展電弧爐煉鋼奠定了堅實的資源基礎。

二是鋼鐵行業低碳發展的趨勢推動電弧爐煉鋼的發展。高爐—轉爐長流程的碳排放強度遠遠高于全廢鋼電弧爐短流程,未來鋼鐵工業納入全國碳排放權交易市場,征收碳稅的政策出臺將進一步提高電爐短流程競爭力。另外,高端優特鋼用戶將碳足跡數據、碳減排措施納入產品指標,也將促進電弧爐煉鋼的發展。

三是國家相關政策鼓勵發展電弧爐煉鋼。2016年后,國家、各?。ㄗ灾螀^、直轄市)出臺了一系列政策、文件鼓勵電弧爐煉鋼技術的發展,特別是2019年8月份,工信部發布的《關于引導電弧爐短流程煉鋼發展的指導意見(征求意見稿)》,明確提出“到十四五末,各?。ㄗ灾螀^、直轄市)置換建設的短流程煉鋼產能占承接總產能的比例應不低于30%”,為發展電弧爐煉鋼提供了良好的政策環境。

多措并舉,解決制約電弧爐快速發展難題

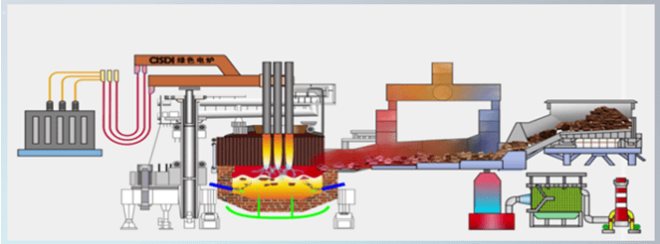

與轉爐長流程相比,生產成本高是制約電弧爐短流程快速發展的主要原因。目前我國發展全廢鋼電弧爐短流程,要考慮以下幾方面的問題:一是保證電弧爐高效化穩定生產,解決廢鋼高效分類、智能合理配料及直供問題;二是提高電弧爐煉鋼的智能化水平,解決電弧爐冶煉狀態感知、實時分析、科學決策、精準執行的閉環控制難題;三是提高電弧爐流程生產優特鋼的水平,增強企業的盈利能力;四是注重開發冶煉過程“近零碳”排放技術,促進電弧爐低碳生產。其他方面還包括:電弧爐短流程煉鋼多污染物協同控制及低值余熱回收技術的應用、電弧爐煉鋼柔性智能供電及電爐鋼企業全局供電系統優化等。

推進低碳高效冶煉的廢鋼智能配料直供技術體系建設。

電弧爐生產過程精細化、智能化、穩定化控制水平的提高,對廢鋼等金屬原料的要求也越來越高。如何選擇合理的爐料配比和鋼鐵料種類,不僅關系到電弧爐煉鋼過程能否順利進行和高效冶煉,還關系到生產成本和產品質量。因此,廢鋼規模化、標準化的高效分類、智能合理配料就顯得極為重要。

對于電弧爐煉鋼企業來說,冶煉才是其根本任務。在廢鋼資源供應的現狀下,電爐煉鋼企業為了穩定產品質量,減少成分波動,提高生產效率,需要進行廢鋼的儲存、加工、配料,占用了企業大量精力,且由于不屬于企業的中心任務,相關技術發展滯后,運行成本和廢鋼使用成本較高。因此,應在電弧爐相對集中的區域,由廢鋼鐵再生資源回收企業建設大型的廢鋼儲存、加工、配料基地,建立低碳高效冶煉的廢鋼智能配料直供技術體系。

這一體系通過對電弧爐冶煉工藝和終端產品的系統診斷和分析,進行分鋼種、分工藝精準配料,解決生產企業廢鋼資源有限而無法實現優劣廢鋼合理配合使用和配料結構穩定的問題,實現不同尺寸廢鋼合理搭配的快速熔化,保證電弧爐冶煉順行與操作穩定性,提升電弧爐生產效率,在降低廢鋼使用成本的同時,大幅度降低電弧爐生產成本;通過提供精準技術服務,減輕電弧爐煉鋼企業儲運、配料負擔,縮短企業從廢鋼采購到生產的周期,降低企業的財務成本。在此基礎上,明確廢鋼等金屬料、鋼種及冶煉工藝等因素帶來的碳排放的變化,建立智能廢鋼配料條件下冶煉碳排放的綜合評價指標,為電弧爐煉鋼企業降低冶煉過程碳排放,提供科學數據與理論依據。

建設低碳高效冶煉的廢鋼智能配料直供技術體系需要考慮廢鋼的類型、成分、成本、熔化特性和電弧爐冶煉工藝、鋼種要求等多方面因素。根據廢鋼鐵再生資源回收企業的廢鋼產品信息,建立包含廢鋼尺寸、成分、重量、熔化特性等不同批次不同特性的廢鋼信息分類管理基礎數據庫,用于廢鋼信息查詢;根據不同電爐煉鋼企業冶煉工藝和鋼種要求等生產實際信息,建立相應數據庫;形成廢鋼加工信息管理基礎數據協同電弧爐煉鋼冶煉工藝和產品的智能配料,實現廢鋼資源中有害殘余元素的最大化利用和廢鋼低成本的使用。

不久的將來,低碳或無碳DRI(直接還原鐵)將成為重要電爐煉鋼金屬料。廢鋼與低碳或無碳DRI的合理搭配,不僅有利于降低配料中的碳含量,進一步降低冶煉過程由于原料中的碳造成的碳排放問題,而且可以解決廢鋼中殘余元素含量和氮含量高的問題。

加快推廣電弧爐智能化冶煉技術。

電弧爐煉鋼應以高效、低耗、節能、優質生產為目標,從核心裝備、控制模型、生產工藝、品質控制等方面,實現包括柔性智能供電的電弧爐煉鋼少人化全流程智能運行,降低冶煉電耗,大幅提高電爐生產效率。智能電弧爐煉鋼技術是通過鋼水目標成分控制的冶金模型、計算冶煉每爐鋼所需的能量及能量輸入方式的熱模型和電弧爐冶煉工序效益最大化模型的耦合,以基礎自動化系統、在線分析檢測與監測系統、計算機過程控制系統為基礎,以先進的網絡通信技術為紐帶,構建成完整的電弧爐智能煉鋼控制系統架構。

近幾年國外電弧爐煉鋼新爐型和相關技術的不斷涌現,我國與國外電爐智能化水平的差距日益加大。美國大河鋼鐵公司借助德國SMS集團最先進的特種鋼生產技術,并融合美國本土科技公司研發的AI(人工智能)應用技術,通過對電爐—精煉—連鑄—軋機一體化流程智能化控制,不僅大大提高特種鋼的比例和品質,還極大地提高了生產效率,實現了年人均產鋼量接近4000噸/人·年。而我國電爐煉鋼企業人均產鋼量遠遠低于此值。在電弧爐煉鋼智能化技術研發領域,我國一直處于跟跑階段。特別是相當一部分國產電弧爐,沒有應用相應的控制軟件,導致電弧爐煉鋼設備和操作低水平運行。因此,應加強電弧爐智能化檢測、監測等相關裝備的研制和自主知識產權的工藝模型開發,普及電弧爐煉鋼智能化的應用。

促進電弧爐煉鋼流程產品的更新與升級。

轉爐和電爐的功能演變基本相近?,F代轉爐的功能演變為快速高效脫碳器、快速升溫器、能量轉換器和優化脫磷器,現代電爐的功能演變為廢鋼快速熔化器、快速升溫器、能量轉換器、高效脫碳脫磷器、廢棄塑料等城市垃圾的回收器。只是由于爐型不同,原料成分不同,在脫碳量、脫碳速度和脫磷要求方面有所不同,造成工藝方面的差別。以前傳統的轉爐主要生產普通鋼,電爐主要生產優質特殊鋼。由于爐外精煉的出現,打破了電爐生產特鋼、轉爐生產普鋼的局面,轉爐配上爐外精煉可生產特殊鋼。電爐取消還原期,大大縮短了冶煉周期,可以與連鑄匹配,生產普通鋼。而轉爐流程生產優特鋼的優勢越來越明顯。

在我國目前廢鋼緊缺、電價高的情況下,發展電爐鋼,必須生產能盈利的電爐鋼產品。除了轉爐流程不適合生產的高合金鋼、高溫合金、大型鑄鍛件用鋼外,部分僅能用轉爐流程生產的產品,電爐流程也應能生產,如高附加值的板材(薄板、中板、厚板)、優質碳素鋼(低碳鋼板材,中、高碳鋼棒材)和低合金鋼(包括使用量很大的螺紋鋼),這也是提高電爐鋼比例后,電弧爐短流程必須發展的方向。原珠江鋼廠150噸電弧爐短流程生產集裝箱板,給企業帶來了豐厚的經濟利益,國外部分高附加值的板材也是通過電爐流程生產的。

充分發揮電弧爐低碳生產優勢。

全球能源互聯網發展合作組織在《中國2030年前碳達峰研究報告》提出,實現碳達峰要“以清潔替代轉變能源生產方式,以電能替代轉變能源使用方式”。鋼鐵綠色低碳生產工藝改造包括電弧爐煉鋼和氫能煉鋼。電弧爐煉鋼是推動電能替代的主要途徑,能耗低、排放量低、節能減排優勢明顯。綠色氫能是無碳經濟的關鍵能源,將氫能應用于冶金是冶金行業低碳綠色化轉型的有效途徑,雖然氫冶金短期內不具備大范圍推廣的可能性,但是應加強其研發,特別是構筑基于氫冶金的“直接還原—電弧爐”短流程新冶金技術體系,為無涉碳鋼鐵生產提供全新途徑。當前,基于氫冶金的“氣基豎爐—電弧爐”短流程是歐洲國家和美國、日本等先進產鋼國研發的熱點。

國內在氫冶金等碳中和前沿技術研發方面尚處于起步階段,工業化應用較多處于空白。應研發氫冶金等低碳關鍵共性前沿技術,盡快實現鋼鐵工藝流程革新和能源結構優化。就目前而言,電爐煉鋼發展條件成熟且節能環保,應研究除電力及原輔料外,實現電爐冶煉過程“近零碳”排放問題,促進電爐以更加低碳的方式生產。(李晶 王新江)

(作者王新江為中國金屬學會副理事長兼秘書長,李晶為北京科技大學綠色低碳鋼鐵冶金全國重點實驗室高品質鋼研究所所長)