走進智慧鋼城

隨著科學技術的飛速發展,加快“智慧鋼廠”建設,已成為推動鋼鐵企業轉型升級、有效破解安全生產難題的必然選擇。近年來,陜鋼集團龍鋼公司緊緊圍繞“國內一流 行業領先”總目標,以改革創新為根本動力,以數字化、智能化和技術創新為抓手,大力推進智能制造項目建設,促進信息技術與鋼鐵制造技術深度融合,通過統籌規劃、技術攻關、儲備人才、智能制造,在打造智慧龍鋼的藍圖中,畫下濃墨重彩的一筆。

統籌規劃,找準智慧鋼廠方向

陜鋼龍鋼公司借助德國工業4.0和中國制造2025發展規劃,本著“安全可靠、創新性強、增效性高”的方針,因時而為,對標先進鋼廠、學習成功案例,因地制宜進行規劃設計,不斷提高認識,找準方向實現由龍鋼制造到龍鋼智造的巨變,明確了智慧鋼廠的方向。堅持自主創新,通過工匠引領,共同協作,結合區域特點,進行基礎設備改造升級,區域信息集中整合,奠定智慧鋼城的建設基礎。與此同時,通過校企合作、企業間共同研發等方式,不斷推進智能化應用,將信息技術、大數據應用技術等有效融入企業生產工藝流程中,拓寬渠道,智能創新,實現了生產過程智能化、精細化管理。在智慧鋼城的建設中,龍鋼公司擁有較為完善的管理體系,做到了從項目立項到工程實施再到運行跟蹤,全方位嚴格把控,客觀進行效果評價,確保項目施之有效。

技術攻關,創建特色智慧鋼廠

在近兩年的發展中,陜鋼龍鋼公司在自動化基礎建設方面狠下功夫,通過自主創新,合作開發,統籌設計,已初步完成了區域工序的信息整合以及基礎設備的改造升級。通過基礎自動化升級改造,實現軋鋼水系統、煉鋼水系統、水源井、煤氣系統、連鑄推鋼系統、堆取料機的無人值守和遠程監控。通過對行車進行基礎自動化改造和技術引進,實現噴煤行車、煉鋼新區2臺出坯跨行車的無人作業,在鋼坯調運、原煤運輸等環節可減少人工操作,全方位實現全過程集成化、智能化和自動化控制,實現天車防搖、防撞、準確定位、智能夾鉗、對于減少行車沖擊、行車維護,提高自動化及管理水平,降低輸送成本,提高輸送效率有著重要意義。利用格雷母線定位技術,實現對布料小車的精準定位和自動化控制,擺脫傳統人工控制,達到智能運行生產的目的,目前此技術已經在450㎡燒結和3號、4號高爐應用,效果良好。

儲備人才,匹配智慧鋼廠發展

陜鋼龍鋼公司堅持五支人才隊伍建設思路,以培養為主、引進為輔,堅持人人皆可成才、人人盡展其才的方針,充分開發人力資源,以各工作室為平臺,充分發揮勞模工匠引領作用,定期對專業技術人才進行知識培訓,業務指導,鼓勵其積極參與智能化創新項目,不斷提高人員知識水平和自主創新能力。以師帶徒、互幫扶為抓手,對年輕人才進行培養提高,按照高標準、嚴要求,不斷提高人員綜合素質,加快推進人才數量和質量的雙提升,為實現企業愿景目標提供強有力人才保證。截至目前,龍鋼公司在日常電氣自動化運維隊伍中有高級工程師8人、工程師28人、高級技師45人、技師79人,大量的學習實踐型人才以及豐富的人員組成,使得龍鋼公司在智能化進程中擁有獨特的優勢。

智能制造,打造國內一流鋼廠

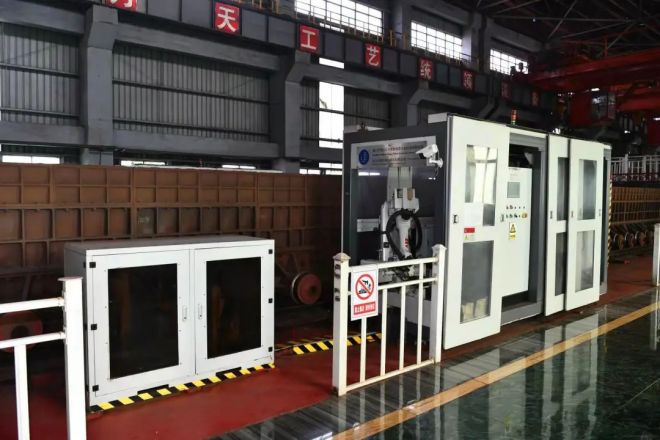

智能制造是為解決生產經營過程中的疑難問題和瓶頸問題的,是為企業創造效益的,陜鋼龍鋼公司將智能制造融入生產經營的方方面面,以問題為導向,最大化提高效益,打造國內一流鋼廠。近年來,龍鋼公司引進工業機器人,代替人工完成3D(臟Dirty、累Difficult、險Dangerous)作業,利用機器人和人工智能技術實現450㎡燒結的機器人臺車自動加油、煉鋼大包機器人拆卸油缸、混鐵爐機器人測溫取樣、棒材機器人取樣等,以機器代替人工,解放勞動力、提高職工作業環境、減少安全事故發生、提高效益。其中臺車自動加油、棒材自動取樣、標識解析智能打碼賦碼等項目的實現均為國內首創。

另外,以集中化控制為途徑,打破各工序間管理、信息、數據分析等共享方面的壁壘,促進崗位橫向、縱向融合,為扁平化管理、高效化決策提供有力支撐。利用智能燃燒控制技術對軋鋼加熱爐、熱風爐、點火爐、鋼包烘烤進行優化控制改造,在提高燃燒質量的同時,降低煤氣3%~20%,而且降低了顆粒物排放,滿足環保要求。

繼往開來,風帆正揚,科技龍鋼征程再啟。下一步,陜鋼集團龍鋼公司將繼續鎖定“國內一流 行業領先”總目標不動搖,緊扣“提質增效、升級轉型、綠色智能”主題,以“機械化換人、自動化減人、智能化無人”為抓手,大力推進智能制造項目建設,推動公司數字化轉型,打造更有影響力、更具競爭力、高質量發展的現代化綠色智慧鋼城。(許衛萍 佘小龍)