中國冶金報 中國鋼鐵新聞網

李超群 報道

甘泉 攝影

走進智慧鋼城

隨著“數字化、網絡化、智能化”工業系統意識在全世界范圍得到認可,近年來,重慶鋼鐵聚焦極致效率、節能減碳,加大智慧制造投入,呈現出了蓬勃發展的新局面。

跑出 “智慧加速度”

早在2019年,重慶鋼鐵就制定了智慧制造規劃方案, 2020年7月,重慶鋼鐵對接中國寶武“寶武工業互聯網生態平臺”的需求,開啟了新一輪的智慧制造“3+2”五年行動方案編制,圍繞“打造超千萬噸高質量綠色智造鋼鐵企業”的戰略目標,全面推進重點項目建設。

經營管控平臺上線

2021年,重慶鋼鐵項目立項103項,計劃投資額26.92億元,其中智慧制造固定資產投資項目立項批復38項,計劃金額5.38億元。隨著碼頭、料場、焦化、燒結、高爐工序能力提升項目全面建成投運,煉鋼二系統配套的連鑄機改造完畢,中板產線完成升級改造并恢復生產,棒、線產線相繼完工,重慶鋼鐵智慧制造成果接二連三。

雙高棒產線

2022年2月28日,重慶鋼鐵的“智慧產線”雙高棒產線進入滿負荷生產階段?!爸腔郛a線”雙高棒產線采取一線一室集中操作控制,應用了物聯網、大數據、云計算等新一代信息技術,采用了熱送熱裝技術和熱送直軋制技術、高效生產模塊軋機技術、全線物料跟蹤技術、自動控制技術、可視化管理等多項國內領先技術,具有信息深度自感知、智慧優化自決策、精準控制自執行等智慧制造應用場景,不僅生產效率比傳統產線高,而且降低了工人數量和勞動強度,生產成本更低、質量更可控。

雙高棒產線的成功投產是繼重慶鋼鐵2700mm中板產線升級改造后,取得的又一個重要成果,作為重慶鋼鐵邁向智慧制造的標志性產線,該產線的投產達效標志著軋鋼工序的升級改造全面結果。

智慧制造邁向“云時代”

除了開展智慧化升級改造,重慶鋼鐵充分發揮5G網絡的大帶寬、低時延、廣連接的特性,依托5G核心專網,大步邁進“云時代”。

5G煤倉

2021年6月1日,5G+煤倉存料智能監測系統的數字經濟應用場景在重慶鋼鐵落地。在重慶鋼鐵的5G煤倉存料智能監測系統上看到,憑借該系統,煤倉內的實時庫存、物料堆放高度等實時數據一目了然,煤倉達到滿倉高度后,系統便自動控制傳送帶停機,完全不需要人工操作。“5G+煤倉存料智能監測系統”采用成熟可靠的高精度、抗粉塵、立體多維度的無人智能煤倉物位巡檢,改善了原有的料位測量模式,實現了煤倉巡檢的無人化、智慧化。

“5G+煤倉存料智能監測系統”僅是重慶鋼鐵全面開啟“經營管控智慧平臺”建設的成果之一。

2021年10月31日,重鋼經營管控智慧平臺系統成功切換上線。應中國寶武“應上盡上”云服務功能的基本要求,該平臺重構了15個信息化應用場景及功能,聚焦核心業務流程,融合了重慶鋼鐵經營管理、制造運行、現場生產執行的業務需求,實現了產、供、銷業務的全面整合貫通,是“重慶鋼鐵的大數據庫”,實現了全工序運行狀態實時監測等功能。該平臺的成功上線,是重慶鋼鐵智慧制造邁向“云時代”,加快推進智慧制造轉型升級,推進“產業智慧化、智慧產業化”進程的重要手段。

2022年,重慶鋼鐵全力推動公司從“傳統制造”向“數字智造”的轉型,新增了16項智慧制造固定資產投資項目,投資總額達3.3億元,其中,圍繞區域全自動化、無人化投入1.6億元。同時開啟“萬臺寶羅”工業機器人應用倍增計劃,2022年新增28臺,2023年新增56臺,2024年新增56臺,2025年新增37臺,2026年新增126臺。確保操作室一律集中、操作崗位一律機器人、運維一律遠程、服務環節一律上線等“智慧化指數”的不斷提升。

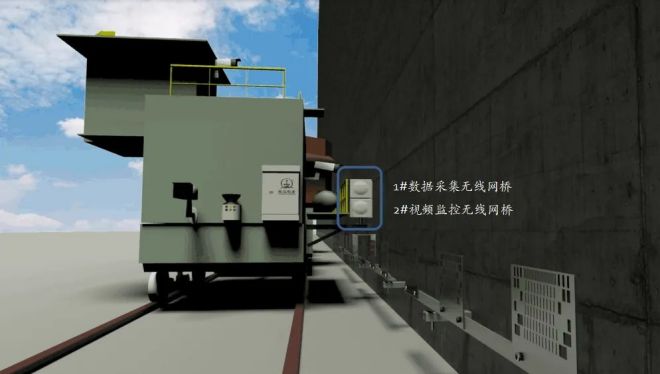

電機車無線數據通訊傳輸示意圖

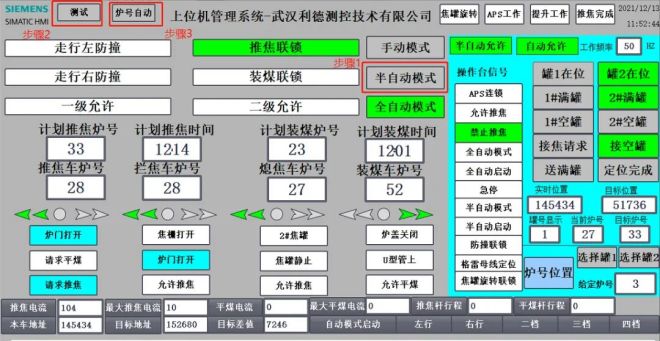

位于現場操作室的聯鎖控制人機界面

實現焦爐機車全自動操作是重慶鋼鐵實現全自動化、無人化的重項目之一。2021年5月,重慶鋼鐵啟動了煉鐵工序推焦車、攔焦車、裝煤車、干熄焦車、水熄焦車的系統改造,2022年1月該項目進入功能測試階段,2月開始試運行。該項目實現了焦爐作業機車的自動走行、自動對位、爐號識別等功能,最終實現電機車無人化操作、各車連鎖推焦作業、電機車安全防護自動報警及視頻實時監控。該項目的完結,標志著重慶鋼鐵朝著“數字化、網絡化、智能化”邁進了一大步,開啟了高質量發展新征程!

全新升級后的電機車地址檢測單元

實現電機車無人化后的操作臺