螺紋鋼棒材產品一般都采用定尺交貨,但在實際生產中,常常產生非定尺棒材,即使在連鑄區域采用定重切割,也受限于切割精度以及連鑄流口磨損等因素,不能消除非定尺的存在,導致需要在收集區設置專門的工作崗位進行挑揀非定尺工作。同時,收集區的自動投入難以穩定運行。這個難題降低了企業的生產效率。

中冶京誠高速棒線材智能化團隊,通過開發車間級智能化應用平臺,以邊緣數據中心為依托,通過智能化系統,精確預測軋制長度,同時結合倍尺飛剪優化剪切功能和飛剪切尾功能,在保證成材率的前提下,在武鋼集團昆明鋼鐵集團有限公司雙高棒智能化項目上國內首創實現了棒材全倍尺上冷床的穩定生產,大幅提升了棒材生產效率及成材率,獲得了業主的一致好評。

棒材全倍尺生產技術,根除了棒材生產線收集依賴人工挑揀非定尺的頑疾,解決了在冷剪處非定尺棒材無法自動掉落到廢料槽的難題,實現了收集區穩定的全自動化生產,為棒材收集區實現少人化乃至無人化奠定了基礎。

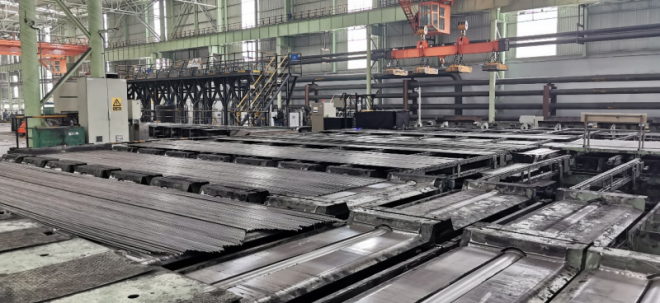

武鋼集團昆明鋼鐵集團有限公司雙高棒冷床

武鋼集團昆明鋼鐵集團有限公司雙高棒收集區

全倍尺生產控制技術的成功應用是中冶京誠棒線材智能車間技術引領行業發展,取得的又一次突破。近年來,中冶京誠開發了棒線材智能車間整體解決方案,創建了面向棒線材全產線的生產過程數據模型庫,構建了高實時、高可用的邊緣數據中心,實現了面向車間的智能化應用平臺,并以此平臺為依托,在先進成熟的自動化系統基礎上,應用機器視覺、數據分析、人工智能等先進技術,開發面向生產、操作、控制等全方位的智能應用。各類智能應用以產線關注的核心問題為落腳點,通過可視化的手段,趨勢性、因果性的分析,預測性的判斷,使生產人員實時深入了解產線狀態。通過機理模型與數據分析模型相融合,對自動化系統的參數實時優化和定性定量決策,實現產線的提質增效,取得了可喜的成績,為企業高質量發展持續賦智賦能。