中國冶金報 中國鋼鐵新聞網

通訊員 羅楊迎新 報道

“科技自立自強是國家強盛之基、安全之要。我們必須完整、準確、全面貫徹新發展理念,深入實施創新驅動發展戰略,把科技的命脈牢牢掌握在自己手中,在科技自立自強上取得更大進展”。這是中共中央總書記、國家主席、中央軍委主席習近平2022年6月28日在湖北省武漢市考察時強調的重點之一。

身為在漢央企,肩負冶金工程建設“國家隊”使命,中冶南方工程技術有限公司始終堅持以不斷創新的科技成果,為鋼鐵企業的轉型升級、降本增效提供技術支撐,為中國鋼鐵工業的進步發展助力。

近年來,中冶南方承接并實施了柳鋼防城港、山西晉南及越南和發、印尼德信等多個大型鋼鐵基地的總體規劃及建設,助力鋼企打造綠色、低碳、智能、高效鋼鐵基地的同時,為當地經濟的蓬勃發展打造了一個又一個新臺階。

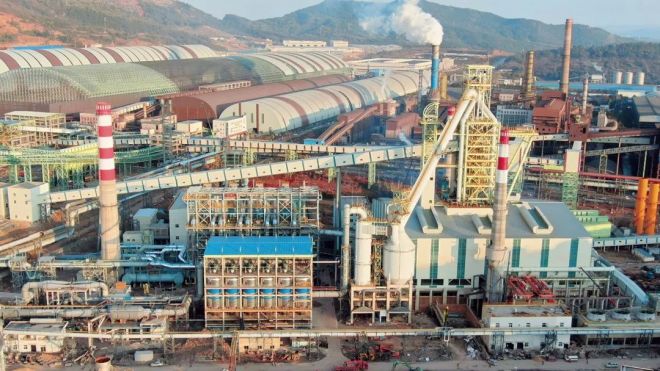

圖為中冶南方承建的柳鋼防城港鋼鐵基地。

柳鋼防城港鋼鐵基地,是國家鋼鐵工業布局戰略性調整的重大項目,中冶南方承擔了防鋼基地的總體設計,并總承包建設了轉爐、精煉、方坯連鑄、1780熱軋、煤氣柜等多項工程,助力柳鋼形成“一體兩翼”產業發展新版圖。

山西晉南鋼鐵產能置換升級改造項目,是打造山西省千萬噸級優特鋼生產基地的重要組成,中冶南方應用了多項自主創新技術,為晉南鋼鐵創建“綠色低碳標桿企業”和“環保A級企業”按下快進鍵。

越南和發榕桔鋼鐵項目群,是近年來越南最大的鋼鐵投資項目,也是中冶南方在海外實施的首個大型鋼鐵基地項目。其產品輻射整個越南及周邊國家,經濟、社會和環境效益顯著,現已成為越南鋼鐵行業發展的重要里程碑。

印尼德信350萬噸鋼鐵項目,也是中國企業在海外實施的規模最大、工藝流程最完整的系統性工程總承包項目,是踐行“一帶一路”倡議的成功典范,打造了鋼鐵行業“走出去”的標桿工程,建成后將成為印尼最大的普碳鋼生產基地。

在攜手鋼企建設現代化、環保型鋼鐵基地的同時,中冶南方堅持創新引領,瞄準行業轉型升級的需求,承接了一批技術創新型項目,助力鋼企打造高端產品、引領高端市場。

近年來,在中國寶武集團,中冶南方建成了武鋼有限新建高速棒材生產線,有助于加速武鋼有限新舊動能轉換,進一步豐富企業產品結構;正在建設的武鋼有限連續熱處理線項目,是打造百萬噸熱軋高強鋼精品基地的重點工程;承接的馬鋼新特鋼項目煉鋼工程,將助力馬鋼建設優特鋼精品基地;6月30日投產的太鋼硅鋼項目,是國內首條新建極薄規格高牌號無取向硅鋼專業化生產線。

在青山集團,中冶南方采用自主開發的不銹鋼熱連軋工藝裝備建成了廣青1780mm熱軋項目,正在建設青拓1780mm熱連軋生產線這一世界先進的不銹鋼專業化生產線,為提升其在國內不銹鋼市場的核心競爭力、建設全球最大不銹鋼綠色生產基地提供強大助力。

在新鋼集團,中冶南方建設了一系列電工鋼項目,助力新鋼高性能高牌號產品占比提升到60%~70%,今年7月1日建成的電工鋼常化酸洗機組,是國內生產速度最高的同類機組。

在華菱漣鋼,中冶南方建設了世界最長的熱處理爐,助力漣鋼熱處理年產能達到110萬噸以上;總承包建設的高端家電用2號鍍鋅線項目,集成了自主開發的多項高檔成套設備,是國內最高端的鍍鋅產線,助力漣鋼高端鍍鋅板生產能力突破80萬噸。

從百萬噸、千萬噸現代化鋼鐵基地的拔地而起,到鋼鐵工業皇冠明珠的摘取,中冶南方以強大的科技創新能力與全產業鏈服務能力,堅定踐行著服務鋼企轉型發展、推動鋼鐵工業進步的初心使命。

深耕鋼鐵行業數十載,中冶南方見證、也親歷了鋼鐵行業的多次周期性波動,并積蓄了抵御行業周期性風險的技術實力。目前,在鋼鐵生產成本管控的巨大壓力下,鋼企紛紛掀起降本增效熱潮。以“超越客戶期望”為核心價值觀的中冶南方,一直以來不遺余力,聚焦鋼鐵企業的核心需求,通過覆蓋鋼鐵生產全流程的工藝裝備技術升級與綠色化、智能化技術創新,實現各工序降本、提質、增效益,助力鋼企塑造長期持久的競爭優勢。

依托智能化技術,中冶南方在少人化、無人化生產方面做了大量積極探索,助力打造鋼鐵智能工廠。

圖為中冶南方承建的全球首座數智孿生料場。

在新鋼,中冶南方打造了全球首座數智孿生料場,可滿足年產千萬噸鐵水生產原燃料儲運需求,并實現操作人員在遠程監控中心完成多個“一鍵”操作,大量減少現場操作工人。

在武鋼有限、寧鋼等多座高爐投入使用的“智慧高爐大數據智能感知及可視化管理平臺”,打破高爐“黑箱”特性,提升高爐的安全、高效性,已入選工信部2021年大數據產業發展試點示范項目,成為國家認可的行業標桿。

在武鋼有限、漣鋼、鄂鋼等企業,中冶南方的一鍵煉鋼技術,在實現爐后操作無人化、提高轉爐生產安全性的同時,可降低扒渣鐵損5%、縮短煉鋼時間5分鐘—7分鐘;煉鋼車間天車物流跟蹤系統,可實時掌控煉鋼全程生產節奏及鋼水溫度,達成煉鋼工序界面間的高效協同,縮短了生產周期。

堅持以技術引領市場,中冶南方通過不斷突破的核心技術,助力鋼企實現高效生產。

圖為中冶南方承建的昆鋼新區2號高爐項目。

依托不斷創新的高爐安全、長壽、高效技術,中冶南方承建的高爐持續刷新關鍵指標紀錄:武鋼有限5號3200m3高爐一代爐齡達到15年8個月,其間中修、噴涂、冷卻壁更換均為0次;昆鋼新區2號高爐,今年6月15日產量超過7000噸,創造該廠運行以來鐵水產量的新紀錄;晉南鋼鐵兩座高爐,實現高爐月平均利用系數長期保持在3.5t/m·d以上,處于世界領先水平。

圖為中冶南方承建的福建鼎盛量子電爐。

中冶南方全新研發的高效連鑄技術,在福建三明鋼鐵成功應用,將160mm×160mm鑄坯拉速突破到6m/min以上,再創國內新高。

在新鋼,中冶南方總承包建設的電工鋼常化酸洗機組,大約每15分鐘生產出一個合格鋼卷產品,通帶速度最高達60m/min,最新研發的高效酸洗工藝技術,可提高酸洗效率30%~40%,降低酸耗20%。

通過工藝裝備的持續迭代,在生產“硬件”實力下功夫,中冶南方為高標準、高質量的工程建設奠定了堅實基礎。

中冶南方總承包建設的廣青1780mm熱軋帶鋼生產線,應用自主開發的軋機、帶鋼冷卻系統、強力卷取機等核心工藝裝備,最高軋制速度達18.7m/s;總承包建設的昆鋼55萬噸高線,創新性采用了控軋控冷技術、自主研發的高剛度短應力線軋機、世界領先的全模塊化精軋機組等一系列先進技術和裝備,是國內先進的高速線材生產線之一,最高軋制速度達105m/s;今年5月,該條生產線生產φ6mmHRB400螺紋鋼,兩次刷新班產量紀錄和日產量紀錄,實現高水平長周期生產。

圖為中冶南方承建的安鋼電磁新材料項目。

在安鋼電磁新材料項目中,中冶南方應用自主開發的20輥軋機、在線圓盤剪、變頻器等核心工藝裝備及自主技術產品,于今年6月建成了河南省首條硅鋼連續退火線,為促進安陽電磁材料產業集聚和區域經濟優化升級、加快中原崛起和河南振興提供有效支撐。

此外,中冶南方自主研發的高端板帶連續生產線激光電弧復合焊機,可實現高磁感硅鋼和馬氏體不銹鋼等難焊材料激光焊接裝備的生產應用,獲2021年度冶金科學技術獎一等獎,并成功應用于寶武、酒鋼、青山鋼鐵等大型鋼鐵企業。

“力爭2030年前實現碳達峰、2060年前實現碳中和”,是中國向全世界做出的莊嚴承諾。鋼鐵行業作為碳排放大戶,扎實推進“雙碳”工作勢在必行。節能降耗,是目前鋼鐵行業發展的當務之急。

身為推動行業綠色低碳發展的先行者,中冶南方致力于冶金行業低碳減排工作已逾30年,在技術研發與工程實踐中做出了積極的探索,不斷為行業低能耗、高環保、高產出的高質量發展增添動能,引領行業轉型升級。

圍繞碳減排主題,中冶南方著力發揮核心工藝技術優勢,推動工藝技術變革,力促短流程煉鋼發展。

在電爐煉鋼領域,中冶南方擁有一批具有自主知識產權的專有技術和專利。其中,最新開發的全新廢鋼預熱型電弧爐SPEARC,依靠優化的預熱和熔煉技術,能夠實現較低的生產成本、較高的煉鋼效率及較好的環保效應。在更具先進性、環保性的量子電爐領域,中冶南方同樣卓有建樹。近4年,全國在建或投產總計10座量子電爐,中冶南方承接了其中5座總承包工程以及1座量子電爐設計。較傳統電爐,量子電爐可實現縮短冶煉周期15分鐘—25分鐘,降低噸鋼電耗在25%以上,總能耗僅為高爐-轉爐長流程的30%左右,噸鋼碳排量僅為長流程的 22%左右。

代表當今世界熱軋帶技術最高水平的ESP無頭連鑄連軋生產線,可實現部分產品 “以熱代冷”,噸材能耗比常規軋制節約在66%左右,節能減耗降碳效果明顯。中冶南方在該領域搶先一步開展工程技術實踐,2015年率先完成國內第一條、世界第二條熱軋超薄無頭帶鋼生產線的建設。目前,全球現有的9條ESP生產線,有6條為中冶南方總承包建設。

圖為中冶南方承建的太行ESP項目。

以創新節能技術推進高效生產,中冶南方為鋼企提高能源利用率、實現清潔低碳目標提供了強勁驅動力。

圖為中冶南方承建的全球首套超臨界煤氣發電機組。

在全國煤氣發電領域,中冶南方市場份額超過70%。近年來,中冶南方承建的煤氣發電總裝機容量相當于一個三峽工程,年發電量達1300億千瓦時,減少二氧化碳排放超1億噸。在廣西盛隆,中冶南方自主研發的全球首套超臨界煤氣發電機組,發電效率可達43.5%,年發電量為10.6億千瓦時,產生直接經濟效益5億多元,一年可減少二氧化碳排放85.4萬噸。

針對加熱工序的高能源消耗,中冶南方自主開發了系列節能優化燃燒技術。其中,高爐熱風爐節能燃燒優化系統軟件,能有效提升風溫9℃~20℃,降低煤氣消耗3%~6%。加熱爐智能化低成本生產控制關鍵技術,以及加熱爐節能燃燒優化系統,可有效降低煤氣消耗4%~6%,減少鋼坯氧化燒損0.04%以上;超低氮組合加熱技術及裝備,結合ECOCYL燃燒技術及裝備,實現快速、均勻加熱,燃燒平衡及控制精度顯著提升,有效降低能耗在8%以上,降低污染物排放約85%。

研發環保技術,中冶南方形成了全面治理體系,為鋼企安全、清潔、綠色生產保駕護航。

中冶南方構建了涵蓋源頭減排、過程控制和末端治理一體化的污染治理技術體系,自主研發了以高安全性轉爐煤氣干法凈化及回收系統技術、轉爐煙氣中低溫余熱利用技術等為代表系列新技術,可實現煙囪排放粉塵濃度≤10mg/Nm3、進柜含塵濃度≤8mg/Nm3,提高噸鋼蒸汽回收量約60kg。

在脫硫脫硝方面,中冶南方建成了國內首套環保型活性焦生產線,實現凈煙氣粉塵濃度小于10mg/Nm3,SO2濃度小于30mg/Nm3, NOX濃度小于50mg/Nm3,處理煙氣量規模為2×2640000m3/h,減排煙塵約1100t/a,減排SO2約32000t/a,減排NOX約8300t/a,在國內燒結行業處于領先地位。同時,該項目產品核心指標優異,耐磨強度在98%以上,耐壓強度在50kgf以上,脫硫值在22mg/g以上。

圖為中冶南方承建的福建青拓科技1號、2號混酸再生項目。

在鹽酸再生領域中,中冶南方已申報50余項國家專利,鹽酸再生技術已達國際先進水平,近3年國內高端市場占有率超50%;在混酸再生領域中,自主研發的不銹鋼混酸廢液資源化再生利用技術,打破國外技術壟斷,填補了相關技術的空白,各項工藝指標均達到國際領先水平。

“歷史的車輪永不停歇,奮斗者的腳步永遠向前?!痹谝黄鹣蛭磥淼捻懥量谔栔校撹F行業的轉型升級正在加速推進,中冶南方也將繼續以領先技術,為行業的節能環保、綠色發展,以及鋼企深挖降本增效潛能、實現穩步提升增效添動力!

(圖片均由中冶南方提供)