為了改善電熔CaO 材料的抗熱震性能和抗水化性能,本工作以電熔CaO(5毫米~3毫米、3毫米~1毫米、≤1毫米和≤0.074毫米) 為原料,單斜ZrO2(≤0.074毫米) 為添加劑,熱固性酚醛樹脂為結合劑,經配料、成型、烘干、 1600攝氏度熱處理3小時后,制備了CaO材料。研究了單斜ZrO2加入量(w)分別為0.5%、10%、15%時對CaO材料的抗熱震性能和顯微結構的影響。結果表明:添加單斜ZrO2可以有效提高 CaO 材料的抗熱震性能;隨著單斜ZrO2加入量的增加,試樣的抗熱震性能提高;綜合考慮材料力學性能和抗熱震性能,單斜ZrO2加入量(w) 為10%時最合適;加入單斜ZrO2可以顯著提高試樣的抗水化性能,添加量為10%(w) 時,試樣的抗水化性能最好。

MgO-Cr2O3質耐火材料由于具有耐高溫、抗渣侵蝕性好、抗熱震性好等優點,被廣泛應用在有色冶金窯爐、 RH 精煉設備及水泥回轉窯燒成帶,但在使用過程中材料中的Cr2O3易形成 Cr6+,造成鉻污染。因此,無鉻耐火材料如鎂鋁尖晶石材料、鎂鐵尖晶石材料及MgO-CaO系耐火材料逐漸成為重要的替代材料。目前,MgO-CaO系材料除了可以應用于水泥窯,也被廣泛用于不銹鋼冶煉,除了水化問題外,在急冷急熱的條件下工作,抗熱震性能的優劣是評價其使用性能的重要指標,也是該領域主要的研究內容。鎂鈣系耐火材料具有一系列優良性能,特別是具有凈化鋼液功能,CaO含量高的耐火材料凈化鋼液效果優于CaO含量低的材料。在本工作中采用純度高的電熔CaO為原料,通過引入單斜ZrO2改善CaO材料的顯微結構,從而提高材料的抗熱震性能與抗水化性能。

試驗

原料及試樣制備

試驗采用化學組成(w)為CaO 94.52%、MgO 1.78%、Al2O3 1.34%、SiO2 0.69%、Na2O 0.12%、 Fe2O3 0.08%的電熔 CaO砂( 5毫米 ~ 3毫米、3毫米~1毫米、≤1毫米和≤0.074毫米)為主原料,w(ZrO2)≥98.5%的單斜ZrO2(≤0.074毫米)為添加劑,熱固性酚醛樹脂為結合劑。

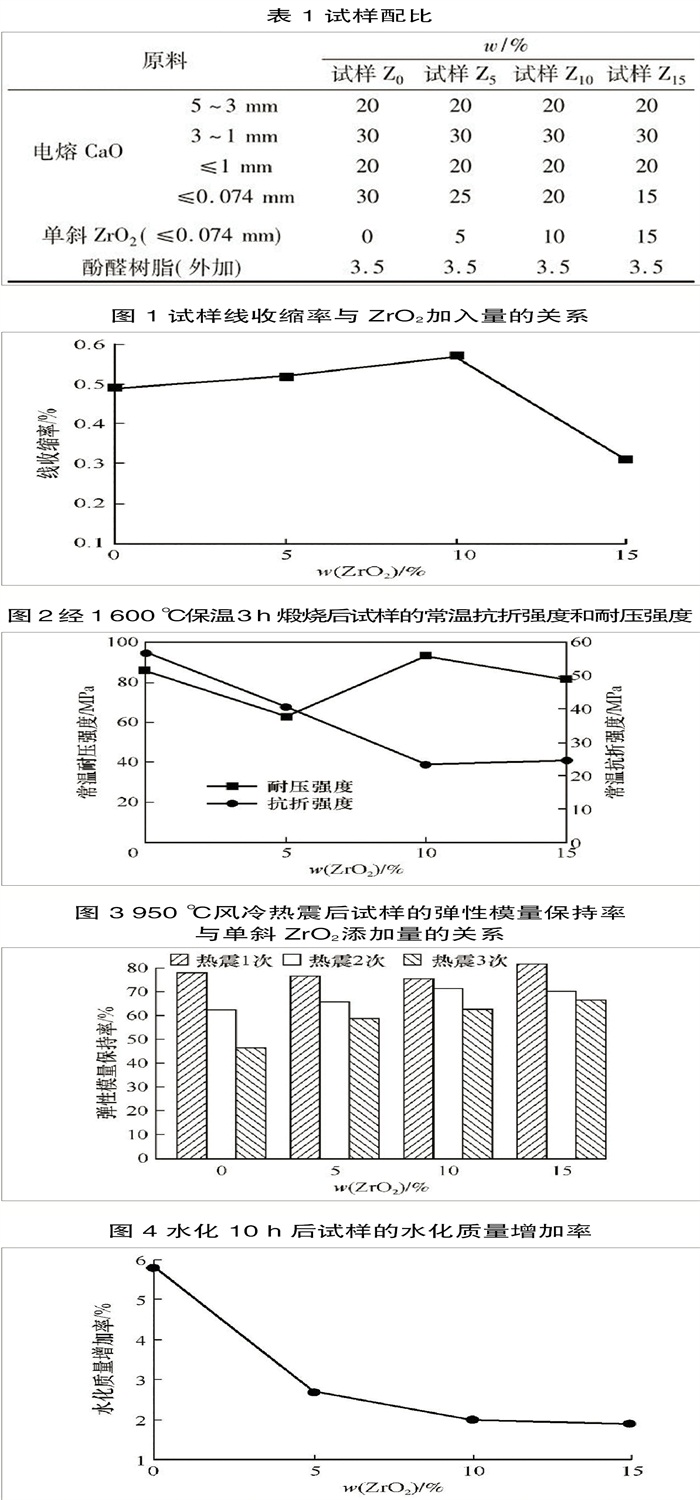

試樣的配比如表1所示,首先將骨料倒入攪拌鍋中混合3分鐘,然后加入酚醛樹脂再混合3分鐘,最后加入細粉混合5分鐘。將混合好的物料在液壓機上以150兆帕壓力成型為 25 毫米×25 毫米 × 150 毫米的條狀試樣,36毫米×30毫米的圓柱試樣,并在220攝氏度固化24 小時。固化完成后,將試樣于1600攝氏度保溫3小時,隨爐自然冷卻后置于干燥器中備用。

性能檢測

分別按 GB/T 5988—2007、GB/T 3001—2007、 GB/T 5072—2008 檢測1600攝氏度燒后試樣的加熱永久線變化率、常溫抗折強度和常溫耐壓強度。采用場發射掃描電鏡SEM 觀察1600攝氏度燒后試樣的表面形貌與顯微結構,并結合 EDS 對微區成分進行分析。

抗熱震性能測試方法: 將在1600攝氏度保溫 3 小時熱處理后的試樣放入預先加熱至950攝氏度的電爐中加熱,待溫度恒定后保溫30分鐘,然后取出試樣。使用高壓空氣噴吹試樣,將試樣迅速降到室溫,然后再放入爐中加熱。如此循環3次。在熱震前測得試樣的彈性模量為E0,在每次熱震后,依次測出其彈性模量 E1、 E2 和 E3。用熱震前后彈性模量保持率 e 評價抗熱震性,計算公式見(1) :

e =En/E0( n = 1, 2, 3) 。 (1)

抗水化性能測試方法: 稱量水化前試樣質量m1, 將試樣置于恒溫恒濕箱中,在溫度為50攝氏度、相對濕度為90%條件下水化10小時,然后稱量水化后質量m2,則水化質量增加率(d) 計算見公式(2) :

d =(m2 - m1)/m1× 100% 。 (2)

結果與討論

加熱永久線變化率

圖1給出了經1600攝氏度保溫3小時處理后單斜ZrO2加入量與電熔氧化鈣材料線收縮率的變化關系。由圖1可知,隨著單斜 ZrO2 加入量的增加,電熔氧化鈣材料的線收縮率先變大后減小。這是由于加入ZrO2后,ZrO2會與CaO反應生成 CaZrO3。這個反應會使質點活性增強,遷移速度加快,氣孔也會快速遷移到表面被排除。與此同時,高溫下Zr4 + 會進入 CaO 晶 格,將里面的 Ca2 + 置換出來形成固溶體,如反應(3) ,會造成空位缺陷,促進燒結,使材料致密化;繼續增加 ZrO2 的加入量,反應(4) 會產生 7% ~ 8% 的體積膨脹,抵消部分由于燒結產生的體積收縮,使得材料的線收縮率變小。

xZrO2 +( 1-2x)CaO→ Ca1-2xZrxO (3)

CaO + ZrO2 → CaZrO3 (4)

常溫抗折強度與常溫耐壓強度

圖2 給出了經1600攝氏度處理后試樣常溫抗折強度和常溫耐壓強度與ZrO2加入量的關系。由圖2可知:隨著ZrO2加入量的增加,試樣的常溫抗折強度呈下降趨勢。當添加10% (w)的ZrO2時,其常溫耐壓強度最大,為93.5兆帕;繼續增加ZrO2,試樣常溫耐壓強度又有所下降。這是由于生成CaZrO3伴隨有7%~8%的體積膨脹,產生的裂紋數量增加,會導致材料強度下降,但可能對抗熱震性能的改善有利。

抗熱震性

圖3給出了熱震后試樣的彈性模量保持率與單斜 ZrO2 添加量的關系。由圖3可知,在經過 3 次熱震后,添加單斜 ZrO2可以提高電熔氧化鈣材料的抗熱震性能。熱震 1 次后,添加 3 種不同量 ZrO2試樣的彈性模量保持率大致相同;但隨著熱震次數的增 加,尤其是經3次熱震試驗后,可明顯觀察到: 隨著單斜 ZrO2含量的增加,試樣熱震后彈性模量保持率也在升高,這說明氧化鋯對提高材料的抗熱震性是有利的。

在加入單斜 ZrO2后,材料的抗熱震性能會變好。 原因是在加入單斜 ZrO2后, ZrO2會與材料中的氧化鈣反應生成 CaZrO3,這個反應會產生7%~8% 的體積膨脹,產生微裂紋;生成的 CaZrO3 與電熔氧化鈣的熱導率、熱膨脹系數均不一樣,從而產生熱應力,同樣會導致微裂紋的產生。這些微裂紋可以吸收和分散材料內的熱應力,從而提高材料的抗熱震性能。

抗水化性能

圖4 給出了經50 攝氏度、相對濕度 90%條件下水化 10 小時后試樣的水化質量增加率。由圖4 可知,隨著單斜ZrO2 加入量的增加,試樣的水化質量增加率降低, 在加入5% (w) ZrO2時,試樣的水化質量增加率由 5.8%降到2.68%,即添加 ZrO2對試樣的抗水化性能改善效果較為顯著.主要原因是在加入單斜 ZrO2 后,會與 CaO 反應生成對水無親和力的 CaZrO3,這個反應會減少游離 CaO 的量,同時這個反應會促進燒結,使得材料的顯氣孔率降低,也會減少 CaO 與水的接觸面積;而且反應生成的 CaZrO3 主要分布在晶界處,即易于發生水化的位置,進一步阻止了水化進程,從而大大提高了材料的抗水化性能。由圖 4 可以看出,ZrO2 添加量(w) 由10%增加到15% 時,抗水化性能改善效果并不明顯,這主要是 CaZrO3 的生成反應伴隨著 7%~ 8% 的體積膨脹, ZrO2 加入量過多, 會使材料結構變得疏松,加大水化面積,加速試樣的水化。

顯微結構

通過對比試樣熱震前后顯微結構發現未添加ZrO2試樣熱震前 CaO 骨料的微裂紋較少;而熱震后,試樣內產生大量的裂紋,且多為穿晶裂紋。隨著 ZrO2的加入,CaO 骨料內的微裂紋數量增多,而且試樣內的穿晶裂紋減少,這是因為生成的 CaZrO3 阻止了裂紋的擴展,導致裂紋轉向,使得材料強度損失較??;而骨料與基質之間的裂縫增大,產生的微裂紋可以吸收部分由于溫度急劇變化產生的熱應力,有利于試樣熱震穩定性能的提高。試樣中骨料內部氣孔較少, CaZrO3分布在骨料與骨料之間的基質中,有效減少CaO與水的接觸面積,從而達到提高抗水化性能的目的。

結論

從綜合性能來看, ZrO2加入量為 10%(w) 時最佳。此時氧化鈣材料的線收縮率最大,為0.57%, 常溫耐壓強度為93.5 兆帕。隨著單斜 ZrO2加入量的增加,氧化鈣材料的彈性模量保持率逐漸增加,單斜 ZrO2添加量越多,材料的抗熱震性能越好。加入單斜 ZrO2后,試樣的抗水化性能變好, 且加入量為10%( w) 時最佳,加入過多時會由于試樣的體積膨脹而降低抗水化性能。