近期,由中冶京誠鳳凰爐EPC總承包的華菱湘鋼五米寬厚板廠熱處理線回火爐正式出鋼投產。項目從中標公示到出紅鋼,歷時97天,刷新了同類型項目建設的最快紀錄。工程建設“神速”,集中體現了中冶京誠鳳凰爐雄厚的技術開發與設計能力、完備的設備制造能力、出色的統籌組織和工程項目管理能力。投產至今,該回火爐運行狀況良好。

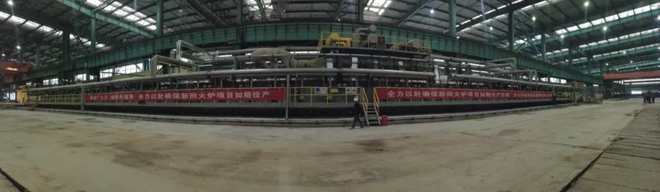

華菱湘鋼五米寬厚板熱處理線回火爐

項目建設內容涵蓋:上料輥道、對中裝置、測長裝置、回火爐和出爐輥道,并包含上述設施的土建基礎、儀表控制系統、電氣控制系統、傳動系統和過程控制系統等。

新建回火爐與中冶京誠鳳凰爐之前建成的淬火爐聯合起來,大幅提升了熱處理調質線的生產能力和適用范圍,可對超寬、超厚、超薄各種規格的低合金高強度鋼、耐磨鋼、核電用鋼等高端中厚板產品進行高品質調質,其中板寬可達4.8米、厚可達250毫米、薄可達5毫米,最大板重45噸。

針對高端產品定位特點,中冶京誠鳳凰爐為其量身定制了獨有的技術解決方案,采用了處于國際先進水平的自主燃燒系統、工藝裝備(包括雙排料裝出料)和智能控制系統,突破了超寬鋼板高均勻性調質、特厚鋼板高滲透性調質、極薄鋼板高平直度調質、鋼板控溫調質、雙排調質等多項技術難題,助力華菱湘鋼多品種生產與新產品開發。

中冶京誠鳳凰爐自2004年率先完成首座國產化鋼板輥底式熱處理爐總承包項目以來,已累計設計建造輥底式熱處理爐近百座。通過多年技術積淀與持續改進,中冶京誠鳳凰爐堅持創新研發,不斷以獨有核心新技術裝備服務并提升鋼廠熱工水平。

分體式自身預熱燒嘴

分體式自身預熱燒嘴為國內首創、世界領先技術產品,顛覆了連續式熱處理爐的傳統加熱模式。通過燒嘴和換熱器的分體布置,可在爐內形成圍繞鋼板加熱的煙氣循環,增大了煙氣的爐內行程,將空氣預熱溫度提高~200℃左右,有效提高熱效率;通過在爐長方向交替合理布置,保證鋼板熱處理的溫度均勻性要求。該技術不僅節約了至少一半的燒嘴、閥門及控制器的投資,而且可單獨更換換熱器或燒嘴,大大減少了設備維護成本,空間布置更優化。

分體式自身預熱燒嘴布置

分體式自身預熱燒嘴在江陰興澄特種鋼鐵有限公司熱處理分廠新增回火爐項目應用以來,取得了較好的效果。與傳統一體式自身預熱燒嘴相比,溫度效率提升60%,節能顯著,且完全滿足熱處理工藝對溫度均勻性的要求。

雙排料裝出料輥底式熱處理爐

輥底式熱處理爐采用雙排料裝出料,為國內首創,解決了采用單排料生產的寬幅熱處理爐加熱窄板時造成很大能源浪費和效率低下的問題。中冶京誠鳳凰爐創造性的設計了雙排料裝料、爐內輸送、出料運行模式,自行研發檢測設備,精確監控每一塊鋼坯的位置,并開發一級二級控制程序,實現鋼板的精確控制、跟蹤和定位。

熱處理爐雙排料生產界面

雙排料裝出料輥底式熱處理爐技術在華菱湘鋼5米寬厚板廠熱處理調質線淬火爐和回火爐成功應用至今,生產效率比單排料提高40%以上,大幅度降低了能耗,實現了高效節能的良好效果。

全電加熱輥底式熱處理爐

全電加熱輥底式熱處理爐,通過合理配置電輻射管及先進的電功率控制系統,可保證爐溫均勻性達到±1℃,可實現保護氣氛下的各種熱處理。通過先進的電加熱控制系統,實現智能升降溫操作,最大程度節能降耗,減少對電網的影響。熱處理線全部采用電輻射管加熱的輥底式熱處理爐,可實現零排放零污染。

全電加熱輥底式熱處理爐

該技術應用于山鋼股份萊蕪分公司特鋼事業部電加熱輥底式無氧化退火爐,為合金鋼棒材進行電加熱保護氣氛多功能熱處理,可完成棒材的球化退火、軟化退火、正火等多種熱處理,項目投產后收到了良好的經濟效益和社會效益。日前,中冶京誠鳳凰爐又陸續投產了多座電加熱輥底爐,配置功率范圍已擴展至2000~10000kW。

智能控制系統

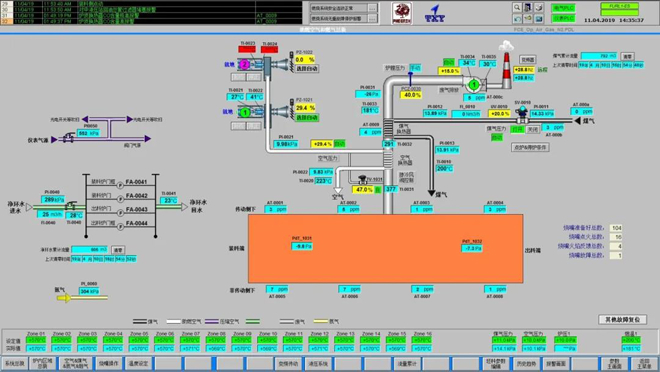

中冶京誠鳳凰爐設計建造的輥底式熱處理爐均配置有專用智能優化控制系統,可對整個熱處理線實現全流程智能操作。熱處理區的全過程自動化系統配置有完善的過程自動化和燃燒自動控制系統,在實現全過程自動化的基礎上,均配置應用中冶京誠鳳凰爐具有自主知識產權的智能優化控制系統,包括智能燃燒、熱工模型參數優化設定、熱處理生產智能管理、低氮燃燒器及專用控制系統等核心技術產品,通過智能優化控制實現提高熱處理質量和熱處理效率、節能環保、降低生產維護和管理成本,使熱處理區的智能化水平達到國際先進水平。

空氣、煤氣智能控制界面

取得的相關專利

中冶京誠鳳凰爐注重熱處理工藝技術、裝備及控制系統等方面的研發與應用,擁有幾十項輥底式熱處理爐相關專利。其中,燃燒器類相關專利有無焰噴氧低氮氧化物燒嘴、雙氣體燃料燃燒器、扁管式自身預熱燒嘴、輻射管用燒嘴等;輥底爐設備相關專利有輥底爐的輸送裝置、無冷卻爐輥裝置、輥底爐爐輥密封結構等。

中冶京誠鳳凰爐始終堅持智能化、綠色化發展之路,加強熱處理爐核心技術的研發與應用,為客戶提供全面技術服務,攜手鋼鐵企業打造智能化、綠色化工廠標桿。