中國冶金報 中國鋼鐵新聞網

陳程 宋紹旗 陳培敦

近年來,氫能作為連接間歇性可再生能源與現有能源體系的重要耦合點,受到國家相關部門及地方政府的高度重視。作為清潔、高效、安全、可持續的二次能源,氫能廣泛應用于汽車、制造、交通等行業,發展氫能對新時代能源轉型,推動實現碳達峰、碳中和“30·60目標”具有重大意義。

作為世界最大的制氫國,我國氫氣產量占全球總產量的比例超過30%,初步形成了包括氫氣制備、儲運、應用等環節的全產業鏈示范應用。隨著能源結構逐步向以可再生能源為主的多元格局發展,氫氣的需求量將呈現上升態勢。據中國氫能聯盟預測,到2030年,我國氫氣需求量將達到3500萬噸,到2050年將接近6000萬噸,產業鏈年產值約12萬億元,將成為引領經濟發展的新增長極。

氫能產業鏈現狀及趨勢分析

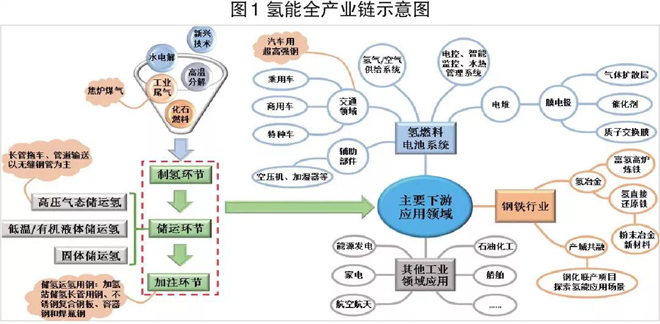

氫能產業鏈主要包括制氫、儲運、加注和下游應用等環節,其產業鏈如圖1所示。

制氫環節

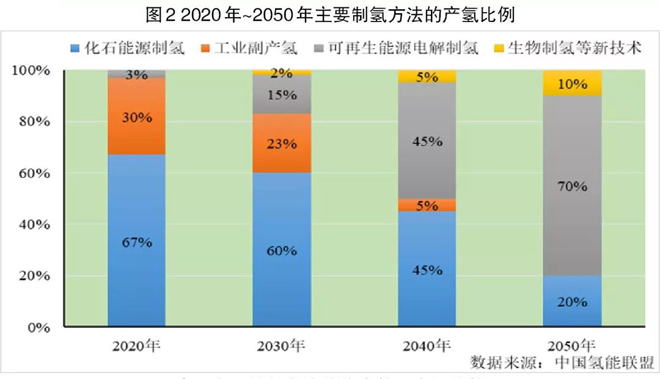

制氫主要包括工業尾氣副產氫、化石原料制氫、電解制氫等。其中,前兩種方式由于成本低、技術成熟、可大規模制備等優勢,在未來較長時期內仍將作為供氫主體,但由于制氫方式以化石原料為載體,占比將逐年下降。可再生能源電解制氫作為全周期零排放技術,將有效緩解我國棄風、棄電等問題,使氫能成為連接間歇性可再生能源與現有能源體系的耦合點,實現多種能源跨地域、跨時間的優化配置,推動我國能源轉型升級。預計到2050年,我國可再生能源電解制氫比例將逐步提升至70%。2020年~2050年主要制氫方法的產氫比例如圖2所示。

儲運環節

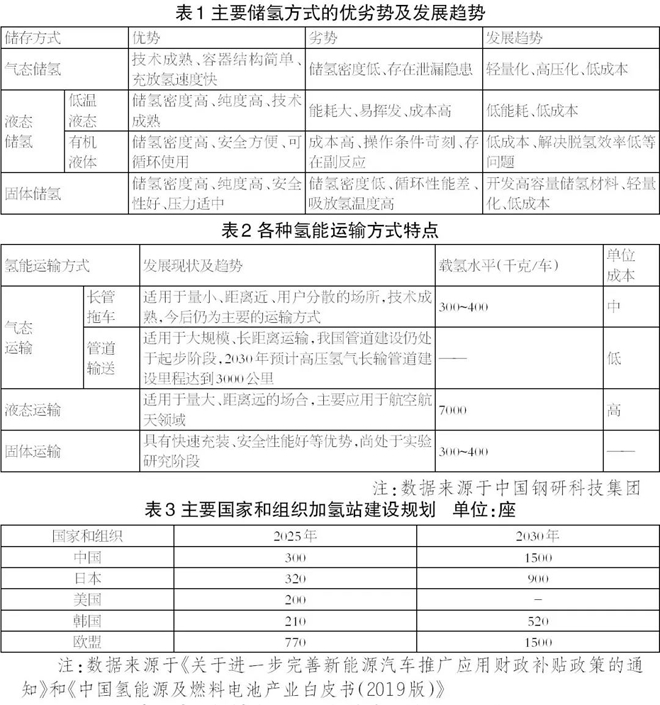

一是儲氫環節。常用的儲氫方式有氣態、液態、固體儲氫3類。其中,氣態儲氫由于具備充放氫速度快、容器結構簡單等優點而被廣泛運用,低溫液態儲氫主要應用于航天工程領域,有機液體和固體儲氫仍處于示范應用階段。各儲氫方式的優劣勢及發展趨勢見表1。

二是氫能運輸。氫能運輸主要有氣態、液態和固體3種運輸方式。目前,我國主要采用20兆帕長管拖車氣態運輸,與發達國家45兆帕長管拖車的單車運氫能力仍有明顯差距。未來,隨著管道建設日趨完善,我國將逐步形成高壓氣態、管道和液態多種運氫技術協同發展的格局。各種氫能運輸方式特點見表2。

加注環節

截至2020年底,我國累計建成可運營加氫站118座,其中投入運營的加氫站101座,加氫站存量僅次于日本的146座(數據統計截至2020年9月),居世界第2位。預計到2030年,我國將建成加氫站1500座。主要國家和組織的加氫站建設規劃見表3。

主要下游應用領域

一是氫燃料電池汽車。氫燃料電池汽車作為氫能重要的下游應用領域,已進入示范導入期。2020年,受疫情和政策調整的影響,我國燃料電池汽車產、銷量分別下滑至1199輛、1177輛,同比分別減少57.7%、57.0%。未來,隨著加氫站等基礎設施建設日益完善,制氫、儲氫等環節技術的不斷突破,燃料電池汽車低排放、加氫時間短、續航里程長的優勢將逐漸顯現,產銷量將呈現上升趨勢。氫燃料電池汽車將以客車和城市物流車為切入領域,逐步建立完備的燃料電池材料、部件、系統制備與生產產業鏈。據《節能與新能源汽車技術路線圖2.0》預測,到2035年,我國燃料電池汽車保有量將達到100萬輛左右。

二是氫冶金。在環保政策趨嚴的背景下,氫冶金技術可助力實現不同程度的減排,成為鋼鐵綠色發展的重點之一。氫冶金主要包括富氫還原高爐和氣基直接還原豎爐兩類。其中,前者仍以焦炭作為主要還原劑,但相比傳統高爐煉鐵,碳減排幅度可達10%以上;后者采用氫氣與一氧化碳混合氣體作為還原劑,將鐵礦石轉化為直接還原鐵(DRI),再通過電爐冶煉,噸鋼二氧化碳排放量可減少40%以上。

鋼企融入氫能產業鏈的路徑建議

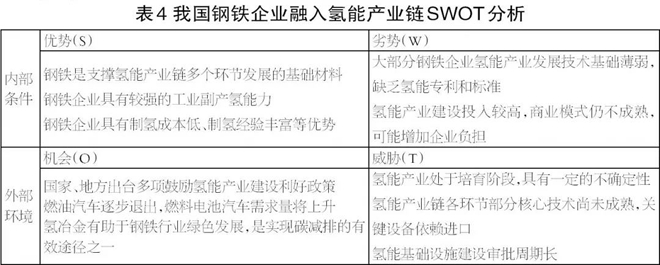

在國家、地方相關政策鼓勵引導氫能與燃料電池產業大力發展的趨勢下,鋼鐵企業涉足氫能源,有利于完成自身技術轉型與業務拓展,探索新的產業發展路徑,追趕國際先進冶金水平。我國鋼鐵企業融入氫能產業鏈SWOT(企業戰略分析法,S即優勢、W即劣勢、O即機會、T即威脅)分析見表4。

總體上看,氫能產業仍處于培育階段,鋼鐵企業應搶抓氫能產業發展的契機,提前謀劃,持續跟蹤氫能源發展動向,積極融入氫能產業鏈,利用國家先期發展優惠政策和自身優勢,加快培育氫能產業,推動企業低碳轉型,拓展新業務新領域,搶占產業發展先機。

那么,應如何融入氫能產業鏈呢?

一是適時介入制氫環節。鋼鐵企業具有制氫成本低、制氣經驗豐富等優勢,其氫氣來源主要為焦爐煤氣。目前,焦爐煤氣主要用于制氫、制LNG(液化天然氣)、發電3種途徑,若以10000標準立方米/小時富余焦爐煤氣測算,上述3種途徑的年效益分別約為2500萬元、1000萬元、800萬元。由此可見,采用焦爐煤氣制氫可獲得最佳效益。但受市場及提純技術的影響,目前焦爐煤氣中的氫氣主要用于回爐助燃、城市煤氣、發電及化工生產中。未來,鋼鐵企業要綜合考慮氫能產業發展趨勢、市場規模和應用領域,適時介入制氫環節,加大碳捕集、利用與封存(CCUS)技術及蒸汽甲烷重整技術(SMR)的研發投入,全面提升氫產率,降低反應能耗,減少溫室氣體排放,實現“藍氫”的制備。

二是在儲氫環節,鋼鐵企業前期可探索開展氫氣運輸服務。待氫能產業發展到一定規模后,鋼企應加快介入氫氣儲運環節,規劃建設配套液氫工廠,利用液氫運輸槽車實現氫氣液態運輸。同時,為降低用氫成本,鋼企可利用管道運輸氫氣至自建加氫站。

三是加快發展氫冶金。氫冶金途徑主要包括:氣基豎爐生產直接還原鐵,該技術較為成熟;高爐內噴吹氫氣或焦爐煤氣,處于研究、示范階段。下一階段,國內鋼鐵企業將通過與奧鋼聯、特諾恩、蒂森克虜伯等國外公司合作開展氫直接還原煉鐵的示范應用。其中,2020年河鋼集團與特諾恩簽訂合同,建設120萬噸氫冶金示范性工程項目,包括1座年產60萬噸的ENERGIRON直接還原廠。除制氫氣—氣基豎爐—電爐短流程新工藝外,鋼企還可積極探索構建焦爐煤氣制氫—還原鐵粉—粉末冶金新材料—制品制件的新型產業鏈。

四是開發氫能產業相關鋼鐵新材料。一是開發儲氫運氫鋼鐵材料。據《中國氫能產業基礎設施發展藍皮書》預測,我國將于2030年實現管道及其他方式儲存、管道運輸,并于2050年實現長距離管道運輸。由此可見,未來對于儲運氫無縫鋼管(30CrMo、316L等)的需求量將呈上升趨勢,鋼鐵企業應加快新型儲運氫材料的研發,突破氫氣管道的技術瓶頸,搶占市場先機。二是開發氫燃料電池用金屬雙極板。雙極板被稱為燃料電池電堆的“骨架”,按照制造材料劃分,可分為石墨板、金屬板和復合板。鋼企應圍繞燃料電池核心部件金屬雙極板的核心基材,加快研發不銹鋼雙極板基板成型、切割、焊接、涂層、密封一系列解決方案。三是開發應用氫能新能源汽車綜合用材。鋼企應聚焦氫能新能源汽車車身輕量化、新材料開發、成型技術、超強鋼開發與應用等,加快進行技術和產品的開發應用。

五是融入城市氫能源發展。當前氫能產業迎來發展熱潮,各地政府均在布局推動氫能源的發展,多地市提出氫能源發展規劃,鋼鐵企業應依托自身副產氫資源優勢,充分融入城市氫能源發展。一是發展鋼化聯產項目。鋼企應以國家逐步推廣乙醇汽油為契機,利用鋼鐵生產尾氣制備乙醇。如中科院大連化物所研發的DMTE技術(“二甲醚經羰基化、加氫制備無水乙醇”技術)。按該工藝測算,27萬噸一氧化碳和1.1萬噸氫氣可生產乙醇約10萬噸,相當于節省標煤約30萬噸,避免了約42萬噸二氧化碳的產出,具有重大的綠色發展意義。二是探索氫能應用場景。目前,河鋼首座加氫示范站于2020年8月在河北邯鄲投入運營。今后,氫能源汽車購置成本將下降,若氫氣售價在35元/千克以下,燃料電池壽命將達到8000小時以上,氫能源物流車全壽命成本與燃油車相當。由此可見,為進一步提升清潔運輸比例,鋼鐵企業可以通過加氫站和重卡運輸“柴改氫”等應用場景商業示范,積極探索氫能源汽車作為城市間、企業內部物流運輸用車,降低運輸過程中的污染物排放及碳排放。三是開展“氫進萬家”研究。2021年4月,科技部與山東省共同簽署了“氫進萬家”科技示范工程框架協議,雙方將進一步探索研究氫能的應用領域,特別是在電氫耦合、家庭熱電聯產和氫能社會等方面的應用,更多地讓氫能進入日常生活。

為實現碳中和目標,中國未來的能源結構將實現顛覆性的調整,以氫能為代表的清潔能源未來將有巨大的成長空間。鋼鐵行業是碳達峰、碳中和“30·60目標”實現的重點領域和責任主體,鋼鐵業的能源轉型面臨減碳的迫切需求。未來,節能減排技術領先、生產效率提高、能耗下降的鋼鐵企業,將能夠實現碳配額的剩余,進而在碳交易市場上獲得豐厚收益。由此可見,鋼鐵企業一方面應通過利用氫能等新能源實現節能減排,探索氫的高效生產,平衡氫的資源化與能源化價值,帶動鋼鐵流程的能源消費變革,成為清潔能源的供給者;另一方面應積極拓展氫能資源優勢,加快氫能應用場景的開發,推動用氫多樣化,加快融入氫能產業鏈,共同推動氫能產業生態圈的構建,成為能源供給革命的示范者。

(前兩名、后一名作者單位分別為冶金工業規劃研究院、泰山鋼鐵)