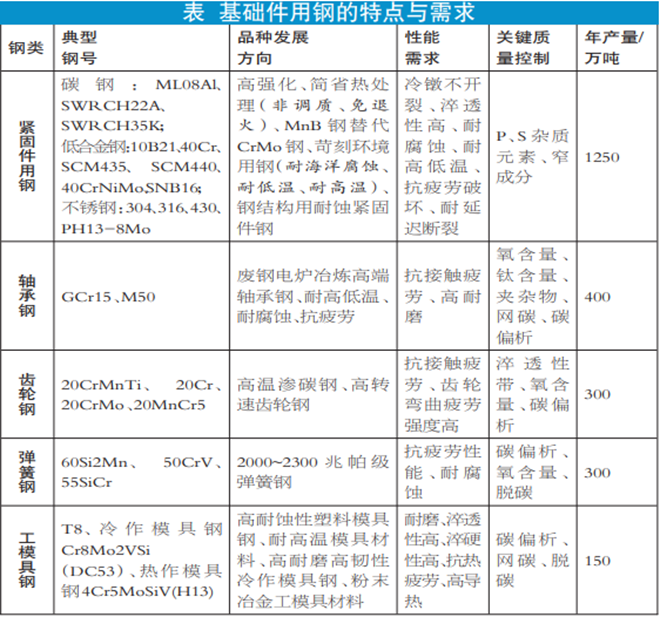

緊固件、軸承、齒輪、彈簧、工模具是機械制造的基礎件,直接影響到機械質量和可靠性。鋼鐵材料是基礎件制造的物質基礎,目前我國基礎件用鋼年產量約2400萬噸,是量大面廣的特鋼產品。緊固件、軸承、齒輪、彈簧、工模具等服役環境各異,對材料的質量要求也各有不同。可以說,基礎件用鋼質量決定了機械制造水平,也代表了特鋼整體發展特點和水平。

緊固件用鋼

緊固件被譽為“工業之米”,是應用量最大的基礎件。2023年,我國緊固件用鋼量達到1250萬噸。緊固件用鋼幾乎涵蓋了所有鋼類,主要包括冷鐓鋼、合金結構鋼、不銹鋼、耐熱鋼等,標準強度級別在400兆帕~1200兆帕范圍內。緊固件通常采用冷鐓工藝制造,要求鋼材具備良好的冷鐓性能。根據應用場景,緊固件用鋼還需要具備抗疲勞破壞、耐延遲斷裂、耐腐蝕、耐高溫、耐低溫等性能。

緊固件的低成本競爭促使MnB鋼大量替代CrMo鋼。目前我國標準(GB/T 3098.1-2010)中緊固件最高等級為12.9級,機械輕量化要求14.9級及以上高強緊固件,除了生產工藝問題需要解決外,還要關注延遲斷裂和疲勞破壞等問題。

軸承鋼

軸承的破壞主要有兩種形式,即接觸疲勞破壞和磨損破壞。由于要承受高的接觸應力(一般高達2吉帕~5吉帕)、多次循環接觸疲勞應力并處于滑動磨損的工作環境,軸承鋼需要具有高硬度、高疲勞性能、高可靠性。對于在特殊條件下工作的軸承,還必須具有耐沖擊、高DN值、耐高低溫、防腐蝕和抗磁等性能。

一般軸承鋼分為4類:高碳鉻軸承鋼、滲碳軸承鋼、不銹軸承鋼和高溫軸承鋼。軸承鋼的質量指標主要有氧含量、鈦含量、非金屬夾雜物、碳化物偏析等。高碳鉻軸承鋼GCr15一般采用鐵水轉爐+爐外精煉+連鑄的超純凈冶煉方法,氧含量可以控制不大于4ppm(ppm即百萬分之一)。目前,以興澄特鋼為代表的一批國內特鋼企業的軸承鋼產品質量水平逐年提高,在氧含量、夾雜物、碳化物等控制方面能夠滿足國際軸承企業對軸承鋼的質量要求,在避免網狀碳化物、控制帶狀等方面進步顯著。GCr15的接觸疲勞壽命L10可以達到107~108數量級。我們還需要積極開發高鐵軸承、電動汽車軸承、風電軸承、機床軸承、航空軸承等材料。

齒輪鋼

齒輪鋼主要是表面滲碳低中碳合金結構鋼,典型鋼號有20CrMnTi、CrMn、CrMo、CrNiMo系列等,還有少量中碳合金結構鋼、極少量航空齒輪鋼9310、M50NiL、8620等。

齒輪鋼的主要質量指標有淬透性、純凈度、晶粒度、帶狀組織等。采用高轉流程生產的齒輪鋼能夠達到:氧含量≤12ppm;A、B、C、D類的粗系、細系以及Ds類夾雜物9項總和≤6.0、帶狀組織不大于2級、HRC≤4HRC。

齒輪鋼需要關注:元素偏析和帶狀組織對表面滲碳強化處理后質量的影響、淬硬層和表面硬度、齒根抗彎曲疲勞和齒面抗接觸疲勞性能、尺寸穩定性。我們還需要開發高溫(≥960攝氏度)滲碳用微合金齒輪鋼。

彈簧鋼

彈簧鋼主要是中高碳合金結構鋼,典型鋼號是65Mn、60Si2Mn、50CrV、55SiCr等,此外,還有少量的耐蝕不銹彈簧鋼等。棒線材用于加工螺旋彈簧,扁鋼用于加工懸架片簧。

彈簧鋼中夾雜物的控制是保證彈簧鋼質量的關鍵環節。減少彈簧鋼中的夾雜物,關鍵在于控制好氧含量和酸溶鋁含量。采用高轉流程生產彈簧鋼能實現:氧含量不大于10ppm,A、B、C、D類的粗系、細系以及Ds類夾雜物9項總和≤4.0。由于質量穩定性和使用安全性等原因,目前我國部分彈簧鋼種仍需要進口,如氣門彈簧、離合器彈簧(2300兆帕級)、尾門彈簧(2300兆帕級)鋼絲等。我們還需要開發2100兆帕級螺旋懸掛彈簧鋼盤圓。

工模具鋼

隨著我國工模具鋼的純凈度和均勻度不斷提升,先進企業生產的冷作模具鋼Cr8Mo2VSi(DC53)已經達到國外同類產品的實物質量水平,A2、A8、D2、S7、H11、H13等模具鋼棒材和扁鋼大量出口至歐美及東南亞國家。目前,我國能夠生產特大型預硬化塑料模具鋼模塊,寬度×厚度達到1600毫米×1000毫米,且同截面硬度差可達到4HRC以內;開發出滿足NADCA(北美壓鑄協會)#207-2106標準的優質壓鑄用模具鋼H13;開發出系列化高韌性壓鑄模具鋼品種,滿足了大型壓鑄模具長壽命的需要。

目前,我們還需要加強高耐蝕性塑料模具鋼、耐高溫航空用模具材料、高導熱模具鋼、高耐磨高韌性冷作模具鋼、粉末冶金工模具材料等的開發。