5月末,記者從中信微合金化技術中心(下文簡稱中心)了解到,2023年,中心持續踐行國家綠色低碳及高質量發展戰略,組織了70余項研發和推廣合作項目,并不斷延伸產業鏈合作的廣度和深度,在鋼鐵材料、電池材料和納米晶磁性材料等多個領域中推進材料科學基礎研究,進行新材料開發與推廣應用,取得顯著成績。在嚴峻的鋼鐵形勢下,2023年含鈮鋼產量仍實現新跨越,首次突破1億噸;鈮在電池和納米晶等新領域內的應用和研究均取得新突破。

據中心主任郭愛民博士介紹:微Nb技術在國內鋼廠常規H型鋼中的應用規格及產量實現新突破,在建龍烏海和山西新泰等也已形成批量穩定生產。在重型H型鋼方面,通過鈮微合金化改進工藝生產的翼緣厚度已經擴大到115mm。在角鋼方面,以Nb、V復合路線開發的Q420級角鋼在唐山盛財已經形成批量穩定業生產。

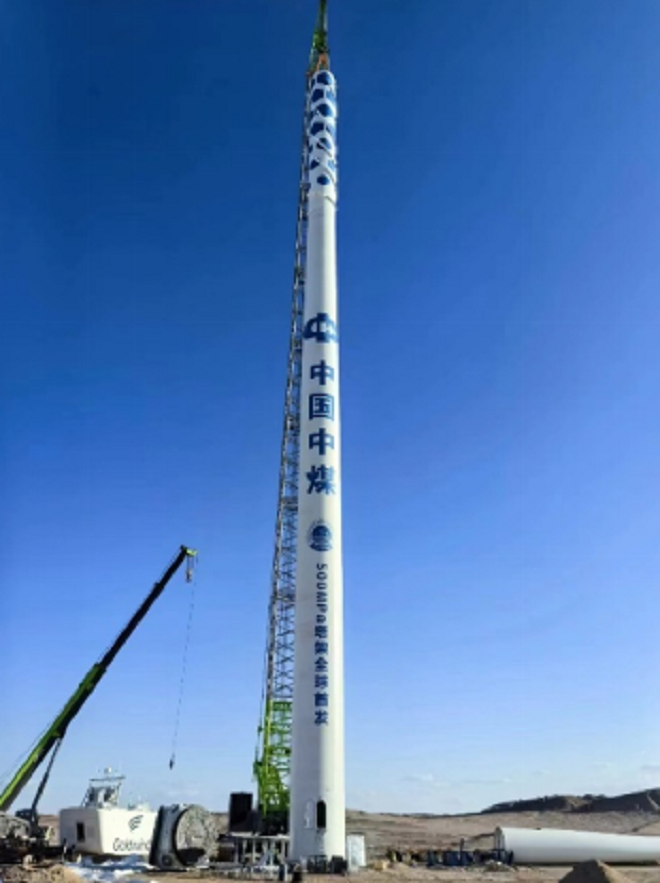

在結構板材領域,中心圍繞產業鏈高質量發展以及鋼企數智會化轉型需求,推進構建鈮技術支持的高質量產品、高效穩定生產、綠色低碳和全流程低成本的解決方案。2023年低Mn微Nb應用生產突破600萬噸,用低錳技術解決低合金鋼性能、內部質量和整板/卷均勻性問題,有望成為普通鋼高質量和高效率生產的廣普性解決方案。通過提升焊接疲勞性能并推動相關標準制訂,以解決Q420高強鋼在風電塔筒設計應用的瓶頸,2023年其應用突破48萬噸,同比增長270%。

圖為第四屆建筑橋梁結構鋼及其應用國際研討會現場。

在汽車領域,中心在超級抗氫脆2000Mpa級鈮微合金化熱成形鋼取得新突破,性能遠超同級別鋼種。含鈮熱成形鋼年應用量超過20萬噸。開發了700Mpa級別11.8mm含鈮機械脹形橋殼,替代14.0mm沖焊橋殼,實現減重15-20%,達到國際領先水平。開發的600Mpa級熱基鍍鋅鋼種延伸率大于20%,擴孔率大于95%,優于國外同類產品。鈮微合金化DH鋼大批量應用,并首次開發330-450Mpa級UF汽車外面板用鋼,產品在多個主機廠實現了工業化應用。在加強平臺建設工作中,與中國汽研和北理工共同組建了“汽車鋼研究/應用國際聯合實驗室”。新成形卡片為行業高強度沖壓剪切開裂問題提供了解決方案,牽頭的《汽車用先進高強鋼薄板和薄帶擴孔試驗方法》CSAE標準發布。

圖為參加 “第三屆汽車EVI及高強度鋼氫脆國際會議”全體代表的合影。

在不銹鋼和特殊鋼領域,中心首次提出CrNbN對夾雜物的包裹技術,可顯著提升雙相不銹鋼的耐蝕性能, 相關成果在Nature Communication發表。應用量再創新高。含鈮高溫滲碳用先進齒輪材料成功批量應用于風電齒輪箱和汽車變速器,通過材料組織的細化和均勻化有效提升了齒輪的疲勞壽命。

在新能源電池領域,中心成功開發單晶高性能錳酸鋰,鈮在磷酸錳鐵鋰中研究開發和推廣鈮改性多晶NCM811全電池,其性能媲美單晶NCM811。鈮酸鈉在快充、長壽命、低溫友好的鋰存儲領域應用研究取得新進展,相關成果在Advanced Science發展。

圖為參加2023(第六屆)鈮在電池中應用國際研討會代表的合影。

在納米晶磁性材料領域,中心開發了高Bs納米晶合金B s=1.348T,矯頑力為0.736A/m,滿足了市場急需的低張力拉拔和寬量程互感器的需求。研制了磁導率在140-33000范圍的納米晶磁芯,可有效替代鐵氧體和磁粉芯,性能優于含有Co、Ni的納米晶磁芯,具有顯著的成本和性能優勢,達到國際領先水平。所開發產品已實現批量化工業應用。

在有色金屬領域,中心開發的鋁鈮硼細化劑在鋁合金汽車零部件上首次實現工業應用。相關成果申請發明專利7項,其中PTC專利3項。

在光學玻璃領域,中心與用戶對光學玻璃生產工藝進行了調整,解決了高鈦含量氧化鈮在光學玻璃中應用的技術障礙。

上述研發成果 ,再次證明:微合金化技術,是中國鋼鐵業高質量發展的助推器,有著光明的發展前景!

圖為全國產、學、研、用各單位共同研發、全球首發的含鈮Q500級高強鋼制做的風電示范塔。(中信微合金化技術中心供圖)

圖為采用鈮氧化物作為負極材料的高倍率電池。