在傳統管加工生產線中,由于部分生產工序的特殊性,比如螺紋檢查、接箍取放、螺紋保護器擰接等,需要人工輔助生產,沒有達到全線自動化。傳統管加工生產線也缺乏數字化平臺整合,各類基礎數據主要通過人工干涉錄入計算機,產品質量追溯困難,尤其不能實現鋼管逐支跟蹤,客戶無法了解每支鋼管的真實品質。

智能制造技術是世界制造業發展的客觀趨勢,管加工生產線智能化發展是鋼鐵企業實現轉型升級的必然選擇。近年來工業協作機器人、物聯網、機器視覺等新技術迅速興起并且日趨成熟,為鋼鐵企業發展智能化工廠提供了有力的技術支撐。中冶京誠旗下北京京誠瑞信長材工程技術有限公司創新開發了智能化石油油套管加工生產系統,通過鋼管智能化識別跟蹤系統、接箍取放和螺紋保護器擰接智能裝備、智能化立體中轉庫等關鍵技術解決了傳統管加工生產的一系列難題。

【關鍵技術1】智能跟蹤,穩產提質

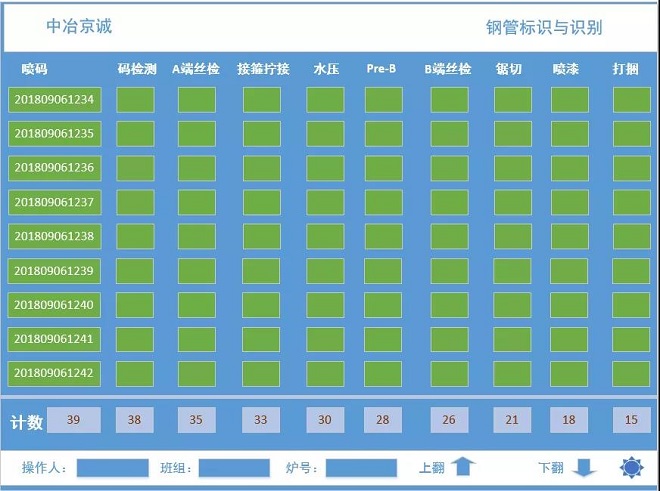

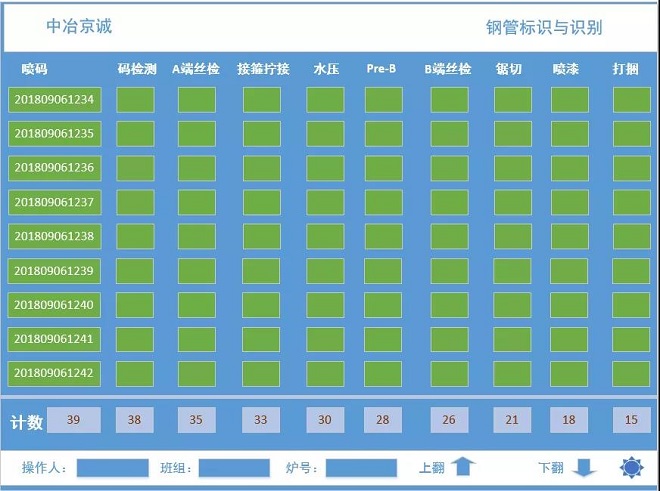

鋼管智能化識別跟蹤系統,通過標識識別裝置將識別出的鋼管身份碼信息傳送給油套管加工檢驗單元,油套管加工檢驗單元從二級服務器接收加工檢驗參數并對鋼管進行加工檢驗,同時將鋼管的身份碼信息與實際加工檢驗生產數據相對應地上傳給二級服務器。二級服務器將鋼管的實際加工檢驗生產數據和原料信息編輯成與鋼管身份碼信息對應的數據庫,上傳給大數據云服務器。該系統解決了產品質量追溯問題,讓客戶了解每支鋼管的真實品質,實現了鋼管質量信息逐支跟蹤,與傳統管加工生產線相比,具備以下優點:

鋼管生產過程更加科學化和精細化;

使每支鋼管都能追溯到其在生產過程中的加工及檢測數據;

將鋼管生產中各個單體設備連成一個整體,形成一個車間級的信息管理系統,將數據收集到一個統一的平臺上,便于長期保存和查詢;

通過對生產過程各工序的統計分析,保證生產的穩定性,提高產品質量和合格率;

根據用戶要求生成相應的統計報表,有效減少管理者的統計工作量;

生產完一批鋼管后附上每支鋼管在產線上的過程信息,有效提高鋼管的品質管理,消除客戶對生產和制造過程的疑慮。

圖1 鋼管智能化識別跟蹤系統UI界面示意

【關鍵技術2】智能裝備,減員增效

接箍取放和螺紋保護器擰接智能裝備,取代傳統的人工方式,采用工業協作機器人集成及控制技術,配以機器視覺和特殊研發夾具,來料鋼管經過對齊后由步進移鋼機移送到螺紋保護器擰接工位,機器人取料進給系統在指定工位上取料后處于待機位,當檢測到擰接工位有管后,螺紋保護器自動擰接系統開始擰接,直至擰接達到預設的扭矩值和距離為止,然后等待下一循環開始。擰接的同時,扭矩檢測系統根據設定扭矩進行監測,并根據扭矩值判定接箍是否合格。該智能裝備與傳統管加工生產方式相比,具備以下優點:

操作效率高,生產節奏快;

提高了擰緊質量,實現了螺紋保護器擰接操控的準確性;

減輕了員工勞動強度并杜絕了工傷事故的出現,降低了用人成本。

圖2 工業協作機器人擰接螺紋保護器

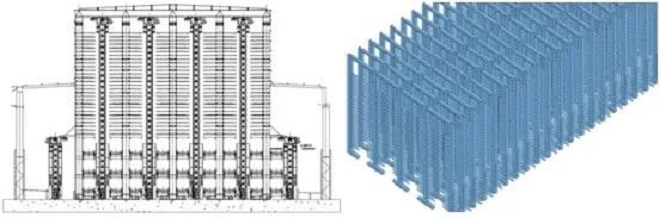

【關鍵技術3】智能庫管,黑燈工廠

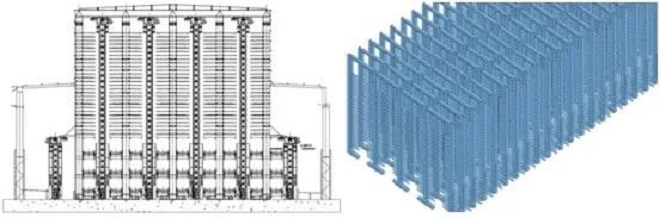

智能化立體中轉庫,是一套全自動化的多巷道、多格層、多儲列、大排寬的密集型立體高架式存儲系統,是鋼管或其他長材現代化生產過程中儲存成品或半成品的周轉場所,不僅極大減少平面儲存所占的面積,而且可以采用高度機械化、自動化、智能化的程序管理方法,自動存取、堆垛、運送、裝卸、入庫和出庫,周轉效率高。該智能化立體中轉庫與傳統鋼管堆垛倉庫相比,具備以下優點:

確保鋼管質量:管層相互間不產生摩擦和碰撞,從而避免了鋼管表面的損傷;

占地面積?。翰捎酶呒苁絺}庫來儲存管層,大大減少了占地面積,與傳統鋼管堆垛倉庫相比,減少60%的占地面積;

勞動人員少:自動化操作管理,降低勞動強度,黑燈工廠;

實現倉庫的科學管理:料位的分配和選擇、運送路徑和動作均通過庫管程序優化完成。

圖3 智能化立體中轉庫結構圖

結語

智能制造技術已經成為世界制造業發展的客觀趨勢,各大中型鋼鐵企業都已開啟智能工廠的建設征程。鋼鐵企業用工勞動力成本迅速攀升、產能過剩、競爭激烈、客戶個性化需求日益增長等因素,迫使各企業從低成本競爭策略轉向建立差異化競爭優勢。管加工生產線作為鋼管生產的最后一道工序,其產品品控和成品信息質量追溯尤為重要。因此,管加工生產線智能化升級改造,是鋼鐵企業良性發展的必然選擇。

中冶京誠智能化石油油套管加工生產系統,已在河北滄州達力普、江蘇常寶普萊森、中石油(天津)渤海裝備、以及江蘇靖江特鋼等多個項目成功應用。傳統管加工生產線智能化轉型升級后,可減少現場操作人員40%以上,提高生產效率5%以上,提高產品合格率2%以上,節能40%以上,并通過鋼管逐支跟蹤系統實現成品鋼管全流程信息和質量追溯,切實解決了客戶需求,降本增效,推動整個鋼管生產行業進步。