為實現碳達峰、碳中和目標,推動鋼鐵行業綠色低碳發展,肩負冶金工程建設“國家隊”使命的中冶南方全力繪制碳減排技術路線圖?!爸悄芑笔锹肪€圖中不可或缺的部分——中冶南方依托自主研發的關鍵技術,打造智能化平臺和智能化工序,以智能化引領鋼鐵行業的低碳轉型。

智能化平臺——鋼鐵生產低碳管理系統

適合鋼鐵行業碳排放計算和評價的科學方式

綠色低碳發展的需求背景下,當務之急是建立適應鋼鐵行業實際情況的碳排放計算方法,以及相對應的碳減排評價標準體系。

為此,中冶南方正在建設“鋼鐵生產低碳管理系統”,該系統包含“鋼鐵生產碳排放智能分析軟件”和“鋼鐵生產碳減排智能管理系統”兩部分。

1· 鋼鐵生產碳排放智能分析軟件

軟件深度兼容國內外權威、通用碳排放核算方法,全面融合國內外原燃料、工藝流程和產品結構等條件的差異性,具備排放源啟發式盤查、排放因子智能修正、排放活動數據智能清洗、核查核算高效精準、減排活動智能化建議等功能和特征,是鋼鐵企業開展碳資產數字化管理的巧幫手。

軟件預置國內外多種規范性核算報告模版,并支持高度靈活的自定義,可實現常用報告一鍵生成和報送。

軟件數據接口與企業能管系統和制造執行系統等深度融合,應用大數據分析給出工序級減排活動智能化建議和減排潛力評價。

2· 鋼鐵生產碳減排智能管理系統

可實時在線采集排放活動數據,并對采集的數據進行高效、智能分析,從而為企業提供實時可靠的碳資產預測預警,助力企業籌劃未來碳減排活動及碳排放交易。

可利用即時快照生成鋼鐵產品的碳足跡數字標簽,有助于鋼鐵產品規避出口海外的低碳壁壘。

智能化工序——智慧制造集成技術體系

涵蓋數智料場、智慧高爐、智慧煉鋼、智慧軋鋼等鋼鐵生產流程

推動互聯網、大數據、人工智能和鋼鐵工業深度融合,中冶南方構建生產全流程、管理全方位、產品全生命周期的智慧制造集成技術體系,從冶煉的各個工序實現減排減碳,助力碳達峰、碳中和。

智能化工序涵蓋數智孿生料場、智慧高爐、智慧煉鋼、智慧軋鋼等鋼鐵生產流程,“一鍵”擦亮綠色智造生態底色。

1· 數智孿生料場

在新余鋼鐵,中冶南方打造的規模為64 萬平米、可滿足年產千萬噸鐵水生產原燃料儲運需求的全球首個數字孿生料場投入使用。

近30臺堆取料機、卸料車等設備24 小時連軸運轉,操作人員在遠程監控中心就能“一鍵完成”原料入庫、供料、混配、自動盤庫、更新庫存等任務。

配料設備智能采用最佳堆料策略、精準控制上料時間和順序、確保礦原料成分混配均勻,提高煉鐵原料質量的穩定,進而提高燒結礦的品質、降低高爐生產中的能源消耗和污染物排放,從源頭上促進節能減排。

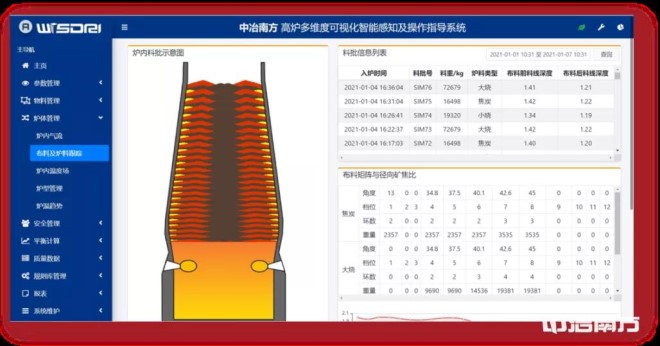

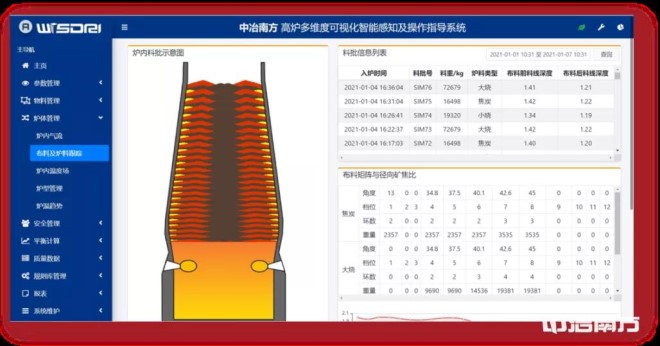

2· 智慧高爐系統

高爐煉鐵工序的燃料比水平,決定了二氧化碳的排放強度。中冶南方研發的智慧高爐系統,打開高爐冶煉“黑匣子”,動態展示高爐從上料到出鐵整個生產過程,并具有評估、診斷及預警功能,實現“智能感知—智能分析—智能決策—智能執行”的科學閉環。

該系統成功應用后,將實時呈現爐頂布料效果,精確獲取氣流狀態,及時診斷異常操作爐型,降低高爐燃料比,顯著提升煤氣利用率。

此外,中冶南方研制的高爐熱風爐節能燃燒優化系統軟件,有效提升風溫9℃-20℃,降低煤氣消耗3%-6%。

智慧高爐系統布料及爐料跟蹤頁面

3· 智慧煉鋼系統

中冶南方打造的智慧煉鋼系統實現煉鋼廠脫硫、煉鋼、精煉等各個工藝全過程的一鍵操作。

“自動煉鋼”技術采取“靜態模型+副槍檢測+動態模型”的控制模型,已在武鋼、首鋼、柳鋼、印尼德信鋼鐵等多個項目中成功應用,可以有效降低鐵水用量,提高廢鋼資源利用率,從而實現碳減排。

“一鍵出鋼”能縮短煉鋼時間5-7分鐘、實現終點碳溫的高效命中以及爐后操作無人化,最大限度地減少出鋼過程中的下渣量,使鋼水磷含量降低3%,合金用量降低5%。

4· 智慧軋鋼

加熱爐是軋鋼工序的能耗大戶,其煤氣能耗占軋鋼工序總能耗的60%以上。

中冶南方開發的加熱爐智能化低成本生產控制關鍵技術,以及加熱爐節能燃燒優化系統,建立了基于鋼坯最優升溫曲線的爐溫設定模型,按最佳的煤氣利用效率自動完成各段爐溫的設定和控制,實現燒爐的自動化,節能燃燒、降低氧化燒損。

各種爐型加熱爐節能燃燒優化控制技術及國內外首創的臺架自動裝鋼出鋼智能視覺系統,有效降低煤氣消耗4%-6%,減少鋼坯氧化燒損0.04%以上。

引領行業變革,凝聚“南方智慧”的智能化平臺和智能化工序,為碳減排技術路線圖增添了一抹亮色,展現了中冶南方的央企責任與擔當,更展現了中冶南方在“低碳鋼鐵,綠建未來”道路上的決心。