劉獻東

上期(詳見《中國冶金報》2020年9月4日2版),《觀海聽潮》向大家介紹了歐洲鋼鐵工業聯盟(Eurofer,簡稱歐鋼聯)為實現溫室氣體減排承諾而推進的2條主要技術路線中“直接碳避免”技術路線的重點項目——HYBRIT(突破性氫能煉鐵技術)項目進展和未來規劃。本期聚焦另一個技術路線——“智能碳使用”技術路線的主要項目:由安賽樂米塔爾主導的Carbon2Value項目、Torero(托雷羅)項目和由印度塔塔鋼鐵主導的Everest(通過排放物再利用和排放物儲存提高價值)項目。

安米主導的Carbon2Value、Torero項目

Carbon2Value項目旨在減少30%以上

溫室氣體排放

Carbon2Value項目由安賽樂米塔爾主導,由安賽樂米塔爾創新部牽頭實施,旨在開發低碳技術,將鋼鐵生產過程中產生的一氧化碳和二氧化碳轉化用于新的價值鏈。該項目投資額為1029.6萬歐元,其中430萬歐元由歐盟基金資助。該項目運行周期為2017年~2021年。

該項目通過實施成本效益高的突破性解決方案,分離鋼鐵工業制造過程所不可避免的一氧化碳和二氧化碳排放,實現溫室氣體減排30%以上的目標。該項目通過在試驗線上將富碳氣體分離為富一氧化碳、富二氧化碳氣體,將這兩種氣體用于有價值化工產品的制造,同時進行副產品再利用,以進一步促進化石燃料替代和溫室氣體減排。

該項目的可交付成果包括:①安賽樂米塔爾和DOW(陶氏)公司的一氧化碳/二氧化碳分離示范線成功運行。②分離的一氧化碳/二氧化碳適合于未來的商業化應用。③中試線在未來大規模商業化應用中,具備環境及技術經濟的可行性。

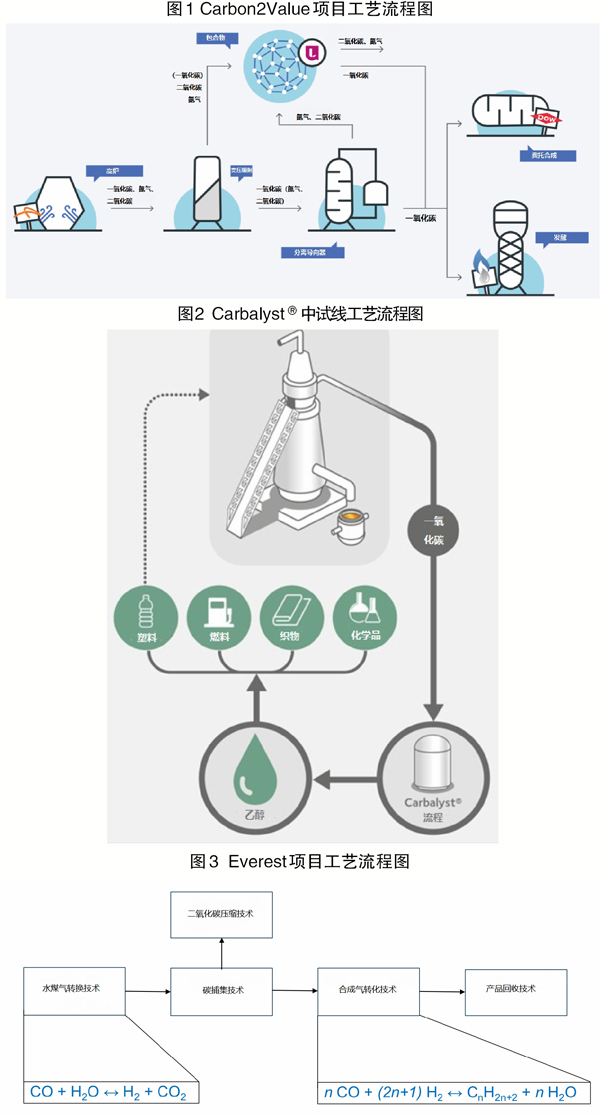

該項目實施的具體方案是:將高爐廢氣導入變壓吸附(PSA)裝置,將一氧化碳與其他氣體分離。PSA裝置的主要輸出物是一種富一氧化碳氣體。該氣體被引導至分離裝置,以產生一氧化碳氣流,再通過2種途徑進行再處理:①通過催化裝置轉化為乙烯;②使用包合物技術,通過生物滲透法用變壓吸附裝置產生的貧一氧化碳尾氣制備乙醇,并進行分離中試試驗,將一氧化碳從氮氣和其他氣體成分中分離出來。Carbon2Value項目工藝流程如圖1所示。

在低碳冶金技術創新方面,安賽樂米塔爾開創了一系列突破性技術。安賽樂米塔爾比利時根特鋼鐵廠除了建造Carbon2Value中試線外,還建有Carbalyst??中試線。該中試線將捕獲的一氧化碳氣體回收并加工成化學品(見圖2)。

Torero項目每年至少生產

8000萬升生物乙醇

由安賽樂米塔爾主導的Torero項目于2017年4月份正式啟動,屬于歐盟“地平線2020計劃”,總投資為1.65億歐元。為支持該項目生產設施建設和啟動階段相關工作,“地平線2020計劃”提供了1150萬歐元的補貼。該項目包含一座投資額達5000萬歐元的大型示范工廠,可將廢木材轉化為生物煤,部分替代目前鋼鐵生產所需的煤炭。該項目的第一階段目標是每年減少35萬噸的二氧化碳排放。

在早期階段,該示范工廠每年可將6萬噸廢木材轉化為約4萬噸生物煤。預計到第二階段,該項目可轉化的量將翻一番。該示范工廠預計于2022年底投入運行。

Torero項目采用由安賽樂米塔爾合作伙伴Torr Coal開發的Torrefaction技術,用B類木材廢料制造生物質燃料——生物乙醇,以替代高爐內相當大部分的化石燃料。同時,高爐可被用作氣化裝置,通過現有的發酵技術生產生物乙醇。Torrefaction技術可有效回收工業廢氣中的碳。

該示范工廠每年可生產至少8000萬升的生物乙醇。與目前第一代基于纖維素生物資源制乙醇的解決方案相比,在相同的資本支出下,該項目的運營成本可降低1/3。與傳統的乙醇制造工藝相比,該項目所使用的工藝不會以任何方式與糧食等農作物產生競爭。與“地平線2020計劃”中的其他解決方案“要達到工業規模就需要新建設施”不同,Torero項目的工藝集成于現有的功能齊全的大型工業設施中。作為一種附加技術,Torrefaction技術可通過在現有鋼鐵行業工藝流程上進行升級改造實現。

該項目的主要技術包括:

?木材廢料通過Torrefaction技術轉化為生物燃料。

?生物煤在高爐中替代化石粉煤。

?高爐煙氣中的一氧化碳被微生物發酵成生物乙醇。

?全過程的物質和能量循環在很大程度上是封閉的。

該項目的參與者包括安賽樂米塔爾和Torrefaction技術的提供者Torr Coal、奧地利Joanneum研究所、奧地利Graz(格拉茨)大學和瑞典Chalmers(查爾姆斯)理工大學。

塔塔鋼鐵主導的Everest項目

旨在每年實現碳減排400萬噸

Everest項目由印度塔塔鋼鐵牽頭,可將鋼鐵生產過程中產生的一氧化碳和氫氣轉化為化學品,并將廢棄的二氧化碳收集起來儲存在北海油田中,其主要目標是將塔塔鋼鐵的二氧化碳排放量減少約400萬噸/年。該項目的合作伙伴包括:安賽樂米塔爾、陶氏、ISPT、比利時根特大學、ECN。

Everest項目主要技術包括水煤氣轉換技術、碳捕集技術、二氧化碳壓縮技術、合成氣轉化技術、產品回收技術。該項目工藝流程見圖3。

水煤氣轉換技術:其功能是調節高爐煤氣中氫氣和一氧化碳的比值,使其適合合成氣轉化。技術上的主要挑戰包括:氣體清潔處理,如去除氮、硫化合物等;能適應各種流量的波動。

碳捕集技術:采用高壓胺洗工藝,在濃度達到一定程度時從氣體中捕集二氧化碳。主要技術挑戰為:能應對進料氣流中的流量波動,具備技術經濟性。

二氧化碳壓縮技術:確保將二氧化碳加壓到所需壓力,捕集后處理以去除水分和硫化氫。主要技術挑戰為:能應對進料氣流的流量波動,并能與其他工序進行熱集成。

合成氣轉化技術:將合成氣轉化為基本化學物質并將部分碳原子長期“鎖定”在高爐煤氣中。潛在產品是石腦油、甲醇、乙酸、煤油、氨和甲烷。通過“Fischer-Tropsch(費托合成)反應”生產石腦油。主要技術挑戰包括:能應對進料氣流中的流量波動,能與其他工序進行熱集成,催化劑性能長期穩定,解決在比利時根特(安賽樂米塔爾)和荷蘭艾默伊登(塔塔鋼鐵)中試工廠的運行問題。

產品回收技術:對碳氫化合物進行后處理(例如干燥),從液相中分離氣態相。

Everest項目進度表如下:2019年上半年完成可行性研究,2020年底完成碳捕集技術研究,2021年~2022年在安賽樂米塔爾和塔塔鋼鐵分別建成中試線,2025年碳捕集技術具備商業化能力,2027年合成氣轉化技術具備商業化能力。

《中國冶金報》(2020年09月11日 02版二版)