為全面評估我國電爐短流程煉鋼發展現狀和存在的問題,分析發展趨勢、方向和路徑,中國鋼鐵工業協會組織行業力量開展了專題研究,并按照“努力將會員企業的訴求轉化為行業專業意見,將行業專業意見轉化為政府的政策選項”的要求,為推進我國電爐短流程煉鋼綠色低碳和高質量發展提出有關政策建議。本報告分作上、中、下篇在《中國冶金報》連續刊登,以供讀者參考。其中,中篇主要論述我國電爐短流程煉鋼的技術裝備情況,分析我國電爐短流程煉鋼的降碳潛力。

一、我國電爐短流程煉鋼技術裝備情況

01 我國電爐煉鋼工藝及典型技術

電爐短流程煉鋼相比傳統高爐—轉爐長流程煉鋼,具有設備簡單、占地小、投資少、建設周期短、原料適應性強、生產組織靈活、冶煉溫度可控等優勢,加之廢鋼供應量逐步增加、電爐大型化和超高功率化及冶煉工藝強化,并與不斷發展完善的爐外精煉、連鑄技術配套,電爐短流程煉鋼生產效率得到大幅提升,使得電爐煉鋼工藝在更多鋼材品種生產中得到應用。目前,電爐煉鋼常用的典型技術主要包括高效低成本冶煉技術、智能化技術、流程優化技術等。未來,隨著世界范圍內低碳發展的要求越來越高,以及我國關于節能環保低碳等政策實施,我國電爐煉鋼將更加注重綠色低碳、高效低成本和智能化升級方面的提升,圍繞產品高端化、工藝綠色化、流程智能化等方面著重研發推廣綠色低碳電爐原料應用、可再生能源大比例滲透電爐流程設計、電爐綠色低成本冶煉、電爐裝備高效智能、電爐生產高品質鋼等技術。

02 我國電爐裝備發展和應用概況

2017年以前,我國95%的電爐為傳統的開蓋頂加料式電爐。近年來,國內主要建設和應用的爐型為廢鋼水平連續加料預熱電爐(Consteel電爐),并陸續引進建成了Quantum電爐(量子電爐)、Ecoarc電爐(生態電爐)、Sharc電爐(西馬克豎井電爐)等一些豎井預熱電爐;中冶賽迪、中冶京誠等也設計研發了CISDI-AUTOARC(廢鋼階梯加料預熱)、CERIS-ARC(廢鋼水平加料+豎井預熱)等新型廢鋼預熱電爐。從實踐情況看,國內在產的康斯迪水平連續加料等新型電爐的指標已經接近或達到世界先進水平,尤其在高效生產方面并不遜色于同噸位的轉爐水平。

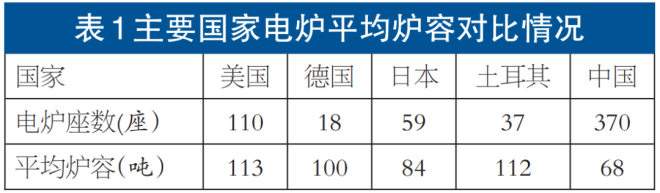

從電爐裝備結構來看,我國電爐平均爐容僅為68噸,限制類裝備占比較高,100噸以下電爐裝備數量占比約為80%,100噸及以上電爐約占全部電爐數量的20%。50噸、70噸、100噸三種爐容電爐數量最多,合計數量約占全國電爐數量的40%。從與國外對比看,據不完全統計,如表1所示,美國110座電爐,平均爐容為113噸;德國18座電爐、韓國34座電爐,平均爐容均為100噸左右;日本59座電爐,平均爐容為84噸;土耳其37座電爐,平均爐容為112噸。同時,各國均存在一定量的小型電爐,以德國為例,統計18座電爐中有6座小于50噸的電爐,主要應用于特鋼生產。

03 我國電爐短流程產能置換裝備

近年來,受政策導向和行業低碳轉型發展需要,我國電爐煉鋼發展勢頭較快。根據各地產能置換公告,2016年—2022年計劃新建的煉鋼產能中27%為電爐產能,合計1.1億噸左右,截至目前,已有50%左右產能建成投產;用于置換退出的煉鋼產能中17%為電爐產能,合計7500萬噸左右,相當于凈增電爐產能3500萬噸左右。未來3年~5年,企業還將建設電爐產能約5000萬噸,平均每座電爐公稱容量為98噸,電爐裝備大型化發展趨勢明顯;分地區看,華北地區產能約為1700萬噸,華東地區產能約為1450萬噸,西南地區產能約為800萬噸。

04 電爐裝備主要設備制造商情況

目前,國內業績較好的電爐裝備制造廠有長春電爐、長春興海、無錫東雄、中冶賽迪等,國外有達涅利、特諾恩、普瑞特、西馬克等。從市場份額看,據不完全統計,2017年至今,我國新建和在建的電爐中,進口電爐占34%,100噸及以上電爐主要為進口電爐??陀^來說,目前國內電爐裝備制造企業在爐型大型化、電爐與輔助設備集成化方面取得了長足進步,特別是70噸~80噸電爐在冶煉周期、冶煉電耗、電極消耗等各項生產指標數據上達到甚至優于進口電爐設備水平,但在自動化檢測、二級模型自動控制方面仍然任重道遠;國內制造企業在自動化裝備及檢測、二級模型智能控制、裝備技術可靠性等核心技術的研發方面,以及在穩定性、作業率、高端產品冶煉能力等方面與國外大型冶金裝備制造企業水平仍有一定差距。據調研了解,國外引進的電爐設備本體造價基本在7000萬元~8000萬元,國產電爐設備為3000萬元左右,價格差距并不懸殊,受品牌認可度等因素影響,大型鋼鐵企業更傾向于引進國外電爐,小型鋼鐵企業則更多使用國產電爐設備。

因此,建議將限制類電爐煉鋼裝備的標準由“公稱容量30噸以上100噸(合金鋼50噸)以下”修改為“公稱容量30噸以上100噸(合金鋼50噸,全廢鋼和直接還原鐵冶煉70噸)以下”。主要有以下三方面理由:一是有利于與煉鋼—連鑄—棒線材軋機等生產流程匹配,也有利于推廣和發展直接還原鐵+電爐工藝。二是國內電爐制造企業生產的水平加料電爐與同類進口裝備比較不分上下,且固定資產投入產出最為經濟。三是避免70噸以上電爐因被執行差別電價而加大生存壓力。同時,企業若在政策引導下實施擴容改造,易變相造成擴能風險。

二、我國電爐短流程煉鋼降碳潛力分析

01 電爐冶煉的節能及環保優勢

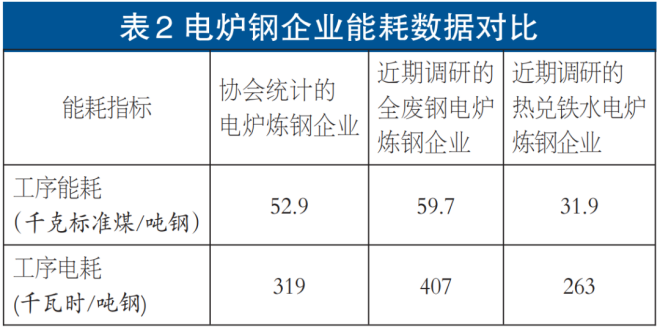

與高爐—轉爐長流程相比,我國電爐短流程煉鋼噸鋼能耗降低50%,固廢、廢氣、二氧化碳排放量分別減少96%、78%、73%;顆粒物、二氧化硫、氮氧化物排放量,比即使完成超低排放改造的長流程企業也分別降低70%、85%、75%以上,具有顯著的節能環保優勢。在節能方面,據近期調研,電爐短流程煉鋼平均工序能耗達到54.1千克標準煤/噸鋼,綜合電耗379千瓦時/噸鋼,能效達到基準水平的產量占89.9%,達到標桿水平的產量占42.6%。隨著Consteel電爐應用范圍持續擴大及其他新型電爐推廣,我國電爐企業節能水平將進一步提升。在環保方面,相比長流程而言,電爐短流程實施超低排放改造點位少、投資低,環保運行成本更有優勢。電爐企業在治理顆粒物、二氧化硫、氮氧化物、二噁英排放等方面成效顯著,但在治理無組織排放方面還缺少成熟經驗。目前,全國約有60%的電爐短流程企業正在實施超低排放改造,其中有4家企業完成全工序超低排放改造,2家企業完成部分工序超低排放改造。

注:調研企業樣本數量有限,相關數據僅供參考。本表中熱兌鐵水電爐的平均鐵水比為63.5%。

02 長、短流程煉鋼碳排放的對比

根據課題組初步測算,2021年我國長流程企業噸鋼碳排放量約為1.8噸(碳排放核算邊界到鋼坯工序),其中約70%以上來自煉鐵系統;電爐煉鋼企業噸鋼碳排放量約為0.68噸(碳排放核算邊界同樣到鋼坯工序),53%來自生鐵、31%來自電力消耗。在電爐煉鋼企業中,兌50%鐵水的電爐煉鋼企業平均噸鋼碳排放量約為1.13噸,約75%以上碳排放來自鐵水;全廢鋼電爐煉鋼企業噸鋼碳排放量約為0.36噸,約75%以上碳排放來自電力消耗;全直接還原鐵電爐冶煉工藝噸鋼碳排放強度約為0.98噸。當前,行業、企業和專家等對長流程煉鋼和短流程煉鋼使用廢鋼是否同樣降碳,認識不同、角度不同、立場不同,所持觀點還有一定的分歧。經課題組綜合各方意見,得出如下結論:

(1)無論長、短流程,使用廢鋼均有利于二氧化碳排放強度降低,對不同鋼種而言,長流程工藝在不需要外部熱源情況下通常廢鋼比為10%~20%。廢鋼本身是一種載能資源,無論長、短流程,應用廢鋼均可以有效降低碳排放強度。對不同鋼種而言,一般長流程中使用廢鋼比例為10%~20%,若轉爐廢鋼比繼續提高,碳排放強度會降低,但考慮到鐵水的碳排放,長流程碳排放強度仍高于短流程;而且多加廢鋼需要額外熱源進行補熱,包括廢鋼預熱、配加補熱劑(碳質或硅質)等,還會增加碳排放,另外目前二噁英問題在轉爐中沒有解決的措施。

(2)在保證轉爐出鋼量不變的情況下,提高廢鋼比有利于企業降低碳排放。目前,在企業實際生產中,長流程企業為降低單位碳排放量,常采用多“吃”廢鋼的方式,這將減少鐵水用量,由于鋼產量不變,碳排放強度和總量均會降低,這是目前我國為達到下游用戶低碳鋼要求普遍采取的措施。近期,國內一些先進長流程企業正在積極開展轉爐大廢鋼比生產汽車鋼等低碳鋼。

(3)長流程工藝在不減少鐵水量情況下提高廢鋼比(超過20%),碳排放強度會降低,但碳排放總量會增加。在保證入爐鐵水量不變的情況下,轉爐大幅度提高廢鋼比,這是鐵水產量不足及鋼材市場形勢好的時候企業常采用的模式,事實上是變相地增加粗鋼產量。在不考慮鐵水自身顯熱和潛熱的情況下,轉爐熔化1噸廢鋼的成本為30元/噸~50元/噸,而電爐需要300元/噸~350元/噸,兩者成本差為300元/噸左右。由此可見,現階段轉爐用廢鋼成本競爭力遠高于電爐,一定程度上制約了短流程的發展。長流程的碳排放主要在鐵、燒、焦等鐵前系統,雖然額外多加廢鋼(超過20%),長流程的碳排放強度降低了,但總的碳排放量在增加。

由此得出結論,長、短流程使用廢鋼都有利于降低噸鋼碳排放強度。長流程的廢鋼比對不同鋼種而言,控制在10%~20%較為合理,若繼續提高廢鋼比,雖然會降低碳排放強度,但由于長流程碳排放主要在鐵前系統,長流程碳排放強度和碳排放總量總體大于電爐短流程。因此,鼓勵引導廢鋼資源流向全廢鋼電爐短流程,逐步調整全行業的鐵素資源結構、產品結構和流程結構,有利于中國鋼鐵工業在國際低碳競爭中贏得主動,有利于實現我國鋼鐵工業碳中和的總體戰略目標。

03 “近零碳排放鋼”發展情況及趨勢

“近零碳排放鋼”是指采用綠色清潔能源冶煉低碳或微碳原輔材料,通過“非涉碳”冶煉技術生產鋼坯,從而實現冶煉過程近零碳排放。目前,鋼鐵行業研究形成了系統能效提升、資源循環利用、流程優化創新、冶煉工藝突破、產品迭代升級及捕集封存利用6條低碳發展技術路徑。在此基礎上,發展“近零碳排放鋼”可進一步歸納為氫還原冶煉技術、加大廢鋼使用量和節能降耗等主要路徑。據估算,2022年,全球“近零碳排放鋼”需求量在2000萬噸以上,而供給量不到200萬噸;2030年需求量將擴大至1億噸左右,約占全球鋼材需求總量的5%。當前,“近零碳排放鋼”冶煉技術尚處于研發試驗階段,一些企業已在研究利用電爐生產汽車板等高端鋼材產品,但由于政策引導力度不足,各企業未形成有效合力。發展“近零碳排放鋼”要做好頂層設計,制定和完善專項規劃和政策體系,建立健全高質量的標準體系,加大核心技術研發力度,加強創新項目風險評估,進一步加快推進電爐煉鋼的EPD(環境產品聲明)認證等工作。