走進智慧鋼城

一、智慧制造成績

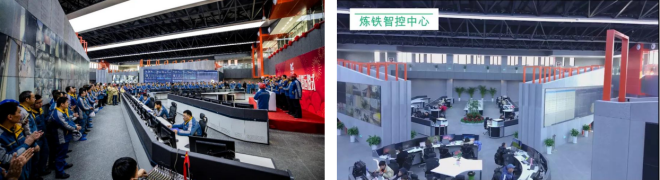

2020年是馬鋼智慧制造水平大幅提升的一年,通過對標中國寶武成熟做法、試點應用等推進形式,采用平臺化的思維,打造運營管控中心,構建煉鐵、煉鋼、熱軋、冷軋、交材等智慧工廠,實現設備接入In One、全要素數據In One、功能開發In One、知識沉淀In One、主重要作業線操控In One,最終實現智慧工廠的管控All In One。

運營管控中心集“調度、管控、指揮、發布”于一體,實現“兩大轉變”,調度管理向以訂單完成為目標的全流程精益管理的轉變和實現過程管控數據向信息化、智能化的轉變。

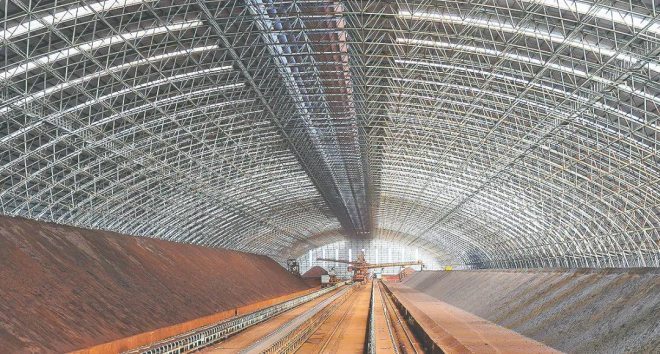

煉鐵智控中心已成為目前業內覆蓋產能規模最大、集控操作距離最遠、工序產線最齊全的煉鐵智控中心,行業內首次建立鐵區一體化流程管控體系,打造流程化高效化I-deep智控煉鐵;利用5G網絡高帶寬、低時延以及大連接、全覆蓋等技術特點,選取港務原料總廠外供區A礦槽、混勻區1#B棚以及碼頭三個區域進行試點,在智能視頻巡航、3D數字料場、移動機智能駕駛、人員不安全行為監管、AR巡檢及遠程協助等場景開展應用。

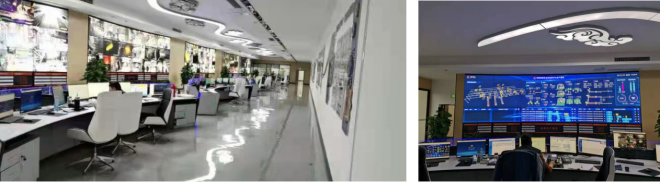

從鐵水進廠到鋼坯出庫,首創煉鋼全工序遠程操控,依托中國寶武工業互聯網平臺邊緣部署和全流程數字孿生,從煉鋼智控中心延伸出去的10萬個實時數據點,整合質量、能耗、設備、操作等關聯數據,“數字板坯”完整構建,信息動態貫穿始終,為遠程扒渣、自動出鋼、智慧看板、鋼軋一體化智能板坯庫等40余項關鍵技術搭建起數字化平臺,一鍵煉鋼率90%以上,出鋼效率全行業領先。

熱軋智控中心以大數據為基石,自主集成13套智能裝備技術,捕獲十萬多個實時監控點,實現全域數據感知,開發了44項智能化模型,結合設備遠程運維模式,將6個生產單元深度整合,打破工種與管理邊界,推動生產操維方式的革新,將兩條主線原有的15個崗位整合為“1+2+1”的新崗位模式,400余個KPI指標,劍指控制極度自動化和業務高效協同化,構建緊湊型、及時化的高效生產模式,促進板坯熱裝率、日歷作業率、軋制節奏和平均卷重等關鍵指標全面提升,著力打造熱軋“一基兩翼”的智慧工廠樣板。

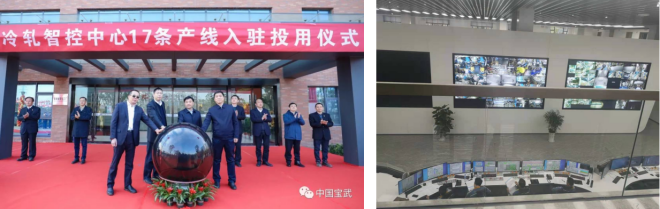

冷軋智控中心是目前國內集中度最高、行業內效率頂尖的智控中心。17條典型產線按工序、流程相承整合為1720冷軋、2130冷軋、1420新能源硅鋼三大制造單元,建立區域化、工序化的數據采集、信息監控、協同操作、生產協調等功能的一體化集中管理與控制平臺;通過首創的項目建設與遠程運維服務融合,10條關鍵產線,792臺關鍵設備將通過智能運維平臺,實現技術與服務的雙輪驅動,進一步優化業務流程、提升勞動效率、降低員工負荷;率先在行業內推行“一線一崗”新型作業模式,打造極致生產效率。

圍繞“設計先進、工藝先進、裝備先進、全自動化操作、綠色環?!钡哪繕?,積極貫徹落實中國寶武綠色發展、智慧制造總體要求,遵循全面、協調、可持續發展戰略,以低碳經濟、節能減排、清潔生產和資源的高效利用為核心,新建數字化設計平臺、數字車輪系統、產銷管理系統、采購共享平臺、設備管理系統、加熱爐全自動燃燒系統等系列平臺(系統),建成馬鋼交材集控中心,實現全廠的集中操控,強化工序間的協同與溝通,實現生產、設備、物流、能環、安全五部合一。

2021年,結合公司十四五發展規劃,聚焦做強技術、做優效益、做大規模、全球引領,適應戰略定位及“一總部多基地”要求,組織優特長材平臺化公司智慧制造調研規劃;加快實現以“四個一律”為特征的智慧制造1.0,邁向以“三跨融合”為特征的智慧制造2.0,以生產操控集中化為目標,深化“1+N”工業大腦內涵,推動勞動效率提升,建設冷軋總廠集控二期、四鋼軋總廠1580熱軋集控、煉鐵集控二期、型鋼長材智控中心、長江鋼鐵運管中心及智控中心、合肥板材智控中心等智慧制造項目,按照“成熟一條產線進駐一條”的原則,長材事業部二區煉鋼連鑄集控、長材事業部一區重型H型鋼產線集控(加熱爐、軋機)、合肥板材4條產線(5#鍍鋅、1#2#連退、酸軋)、長江鋼鐵鐵前區域優先進駐智控中心。

長材事業部依托型鋼長材智慧制造項目,以海量數據為基礎,借助自動化技術、過程控制技術、信息化技術的提升,形成一鍵倒罐、一鍵脫硫、自動扒渣、一鍵煉鋼、自動出鋼、一鍵精煉、連鑄自動開澆、電子圍欄、智慧看板、智慧安環、基因圖譜等多項關鍵技術,建立面向未來的具有鋼鐵工業互聯網基因的“智慧生產系統”,橫跨煉鋼、軋鋼生產管理界面,實現調度、預處理、上料、轉爐、精煉、連鑄、中型材、重型H型鋼工序的操作集控,打造鋼軋一體化的長材智控中心,為流程再造、組織變革提供了基礎。

長鋼智控中心借鑒中國寶武集團智慧制造理念和規范要求,構建一個功能覆蓋產線、高度整合、完善的智能制造管控、集控平臺,實現集控中心、管控中心一體化,滿足長鋼經營、制造、生產的管控需求,支撐長鋼實現綠色智慧轉型發展。

合肥公司智控中心利用原調度樓改造,以“雄鷹展翅”為設計理念,秉承“一線一崗”理念,一期酸軋、1#連退、2#連退、鍍鋅四條機組于11月29日優先入駐,倒逼各工序管理變革和技術能力提升,充分挖掘機組潛力,實現智慧生產。

在學習借鑒中國寶武成功案例和智慧制造重點項目成功實施的基礎上,圍繞基礎自動化改造/完善、智能裝備應用、現場信息化水平提升等方面,按照“成熟一批、實施一批”的要求,重點突破。強化制造場景與智能技術的融合,加快工業機器人、智能裝備、設備遠程運維等先進技術的應用,實施煉焦總廠煤焦線智能化改造、煉鐵總廠南區1號高爐爐前自動化系統改造、冷軋總廠智能庫區(南區中間庫)等項目,提高自動化水平,提高勞動效率,降低安全生產風險,打造少人化、無人化產線。

各項目組在積極應對疫情的同時,不等不靠,全面加大項目建設推進力度。通過加強與技改部、安管部等相關部門的聯系,快速辦理各類審批手續;積極對接系統集成服務商,嚴格按相關要求準備各類資料,認真做好圖紙的審核校正;及時與兄弟單位聯系,協調緊缺設備,不影響現場調試。

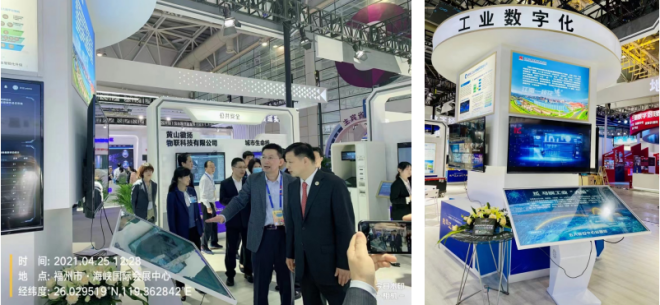

1、連獲榮譽,矢“智”不渝。馬鋼“工業大腦”、“5G+智慧料廠”2個智慧制造優秀成果案例參展第四屆“數字中國”建設峰會;《以“智”描繪馬鋼智能工廠新藍圖》在中國鋼鐵工業數字化解決方案高峰論壇發布,喜獲“鋼鐵行業最佳智能制造解決方案”殊榮;《馬鋼基于5G+MEC邊緣計算平臺的智慧鋼鐵高質量工業內網建設與應用項目》榮獲第四屆“綻放杯”5G應用征集大賽-MEC邊緣計算專題賽決賽一等獎,入圍全國總決賽;基于工業互聯網平臺xIn3Plat冷軋“ALLINONE”智慧工廠”被認定為2021年度安徽省智能工廠;馬鋼股份、馬鋼交材被認定為2021年度馬鞍山市智能制造標桿示范企業。冷軋總廠的“基于工業互聯網平臺xIn3Plat的冷軋“ALLINONE”智控創新應用”入圍工信部2021年工業互聯網平臺創新領航應用案例名單。

2、參編標準,提升品牌。馬鋼在智慧制造建設方面取得了一定的成果,也得到了行業內外的認可,為進一步提升馬鋼品牌和智慧制造成果的影響力、認可度,根據冶金工業信息標準研究院《關于征集中國鋼鐵工業協會團體標準編制工作組成員單位的通知》,2021年運營改善部牽頭組織參編《鋼鐵行業智能工廠集控中心建設要求》《鋼鐵行業智能工廠評價導則》等智能制造相關標準;《鋼鐵行業智能工廠能源管控系統技術要求》作為鋼鐵行業第一批智能制造中鋼協團體標準,已正式發布。

3、應用“5G+工業互聯網”的大型原料廠。以“5G+工業互聯網”技術賦能傳統生產,打造智能工廠,實現大型原料廠全面智能化、運行管理高效化的目標,2019年在港務原料總廠啟動“智慧料場”項目,建設19個5G站點和1個匯聚機房,建成料場5G工業應用實驗網,將塊礦烘干系統、固廢綜合利用系統和翻車機系統接入集控中心,選取典型的外供區A礦槽、混勻區1#B棚以及碼頭三個區域進行試驗,在智能視頻巡航、3D數字料場、移動機智能駕駛、人員不安全行為監管、AR巡檢及遠程協助等應用場景實現工業現場數據采集、工業產線內設備數據交互、工業互聯網融合應用。該項目在2020年“5G+工業互聯網”高峰論壇上獲得“5G+工業互聯網十大創新應用”榮譽。

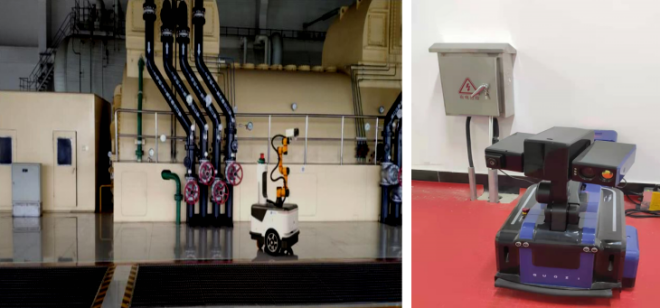

4、建設“智能、協同、融合、安全、柔性”的智慧電廠。北湖電廠結合CCPP發電項目建設,基于“5G+工業互聯網”將大數據、物聯網、移動互聯、機器人、虛擬現實、人工智能等先進技術手段與傳統電力安全生產、運營管控有機融合,構建覆蓋全層級、全業務、全過程的智慧管控平臺,精確感知生產數據、優化生產過程、減少人工干預,打造“智能、協同、融合、安全、柔性”的智慧電廠生態體系,實現智慧管控平臺、三維虛擬電廠、智能巡檢機器人、無人化房所、智慧安全管理、智慧運行、智慧廠區等功能,使電廠處于安全性高、經濟性好、綠色環保、適應性強的良好運營狀態。

5、打造高速線材無人天車智能平面成品庫。特鋼公司無人天車智能平面成品庫以庫區管理系統及天車調度系統為核心,利用天車無人化控制技術、信息化管理、無線通訊、傳感器技術、設備狀態管理,結合無固定垛位多層堆垛模型、帶防搖的路徑預測及規劃模型,針對不同尺寸、不同規格線卷的裝車模型等,軟硬件一體化、定制化線材智能庫區的解決方案有效打通產線與物流間的信息瓶頸,系統信息準確率達到99.99%,有力保障了天車運行的安全、穩定、高效,不僅從根本上改變了原有庫區人員效率低、勞動強度大等情況,而且避免了人工作業帶來天車頻繁啟動、停止、穩鉤,可降低設備能耗30%以上,填補了國內高速線材無人天車智能平面成品庫的空白。

6、建設高效集中智慧型制樣中心。集中制樣管理是實施檢驗流程再優化的一項重要工作,圍繞檢驗流程優化思想,落實“取、制、檢”無縫對接;減少人工參與,提高檢驗準確性、及時性;80%的粒度測定工作可實現自動檢測;100%煤炭樣品制備可實現自動作業;95%以上的備樣實現自動存放,智能化管理。

二、智能化改造的優勢

1、強化數智化頂層設計

為適應馬鋼戰略發展需要,提升大數據與智慧制造能力,結合馬鋼集團組織機構優化調整情況(馬鋼集〔2021〕22號),2021年5月建立馬鋼集團智慧化與大數據建設工作推進體系(馬鋼集〔2021〕52號),馬鋼集團智慧化與大數據建設領導小組下設辦公室,即馬鋼集團智慧化與大數據建設辦公室(簡稱馬鋼數智辦),與運營改善部合署辦公,運營改善部下屬信息化管理室作為馬鋼數智辦的下屬職能辦公室,全面支撐和強化公司數智化工作。

2、構建“一廠一中心”智控模式

已投運的運營管控中心、煉鐵智控中心、煉鋼智控中心、熱軋智控中心、冷軋智控中心、交材智控中心、長材智控中心、合板智控中心、長鋼智控中心,加上正在策劃的檢測智控中心、特鋼智控中心等2022年智慧制造重點項目,馬鋼“一廠一中心”的智控模式已基本形成,為后續機制變革、大數據中心建設等創造條件,支撐“一總部多基地”管理模式,推動“人機一體”及“操檢維調”合一為特征的“跨人機界面”的互通融合。