中冶京誠工程技術有限公司(以下簡稱“中冶京誠”)堅持聚焦核心功能,增強核心能力,持續提升核心競爭力和長期價值實現能力。始終與最優者比肩、向最高處攀登,以奮進擔當扛起“冶金建設國家隊”責任使命,錨定一流、創新創效、追求卓越。一個個項目刷新歷史,一項項榮譽熠熠生輝,爭當國內冶金行業領跑者!

其中,在煉鋼領域,數十年來,中冶京誠累積了400余項鐵水預處理、轉爐、電爐、精煉、連鑄及配套設施業績,打造了轉爐電爐、精煉、鐵水預處理、連鑄等一批重點產品。

01 擁有自動出鋼、副槍控制系統等一鍵煉鋼技術的智能轉爐

技術簡介

歷年來,中冶京誠在國內轉爐煉鋼工程設計和工程服務市場占據領先地位。中冶京誠主編、參編《煉鋼工程設計規范》等多個國家、行業標準,擁有成熟可靠的全系列轉爐產品??商峁┺D爐系列設備設計、制造和成套技術服務?!笆濉睍r期,連續承擔國內40余項鋼鐵聯合企業的產能置換和異地搬遷項目的總體設計,占據70%的總體設計市場。連續實現多個項目(臨沂、羅源、太行等)煉鋼工程總承包。

近年來,隨著企業對智能化技術的需求,中冶京誠創新開發出自動出鋼技術,以及以副槍為核心的一鍵煉鋼技術,引領轉爐煉鋼進入智能化新時代。新一代轉爐智能煉鋼技術,通過智能控制模型和先進監測系統,實現從冶煉到出鋼的全流程智能化控制,顯著提升生產效率和產品質量,降低原材料和能源消耗,縮短冶煉周期。

典型工程①:河鋼產業升級及宣鋼產能轉移項目煉鋼工程

亮點一:煉鋼過程動態智能控制,實現全工序智能煉鋼。

亮點二:最新建成的國內生產規模最大的數字化工廠。

亮點三:榮獲2021年度工程勘察、建筑設計行業和市政公用工程優秀勘察設計獎(工業獎)一等獎。

典型工程②:福建三鋼(羅源閩光)產能置換項目煉鋼工程

亮點一:采用一鍵煉鋼智能冶煉技術,減少補吹爐數,一次碳溫命中率達到87%以上,縮短轉爐冶煉周期2~3分鐘。

亮點二:采用冶煉到出鋼的自主感知、自主決策和自主執行的閉環智能化控制,轉爐冶煉實現穩定化、高效化、無人化和高品質低成本的動態有序生產。

亮點三:減少現場搖爐操作工1名/班,減少鋼鐵料消耗~2kg/t鋼,減少石灰消耗~3kg/t鋼。

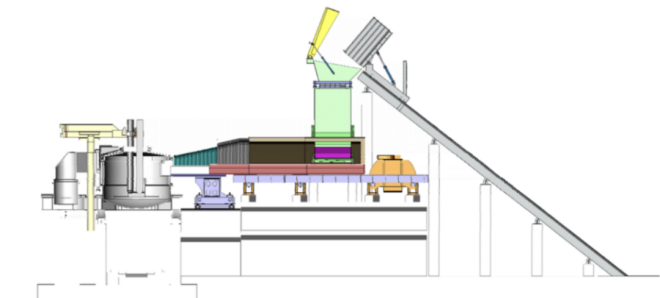

02 電爐煉鋼降本增效新途徑——CERI S-Arc?復合型廢鋼預熱電爐技術

技術簡介

中冶京誠自主研發的新一代綠色高效廢鋼預熱電爐,采用豎井+水平連續加料廢鋼預熱技術,豎井預熱廢鋼更加高效,全程平熔池泡沫渣埋弧冶煉,節能效果顯著。豎井遠離爐體高溫區,有效降低設備熱負荷,提高設備壽命,避免在線生產設備漏水爆炸風險,安全性更高。全程平熔池連續小批量加料,不用開爐蓋,煙氣排放低;利用水平加料段進行煙氣二次燃燒,實現顆粒物、二噁英和CO2的協同減排,更加環保。實現節能、環保與安全的兼容,既解決現有豎式廢鋼預熱電爐漏水易爆的問題,又克服了水平廢鋼預熱電爐預熱效果差的問題,同時可以有效提升智能化控制水平。

設備可靠性和技術指標均達到國際領先水平,噸鋼電耗≤280kWh/t,冶煉周期≤36min,二噁英排放濃度≤0.1ngTEQ/Nm3。

典型工程:推廣階段

亮點一:經典EBT爐型,成熟可靠,安全性更高。

亮點二:原料適用性強,可適用于廢鋼、鐵水、直接還原鐵等金屬料的0~100%任意配比。

亮點三:在抑制消除煙氣中二噁英的同時有效回收蒸汽,煙氣二噁英排放濃度≤0.1ngTEQ/Nm3,噸鋼回收蒸汽~80kg/tls。

03 機械真空泵RH精煉技術

技術簡介

機械真空泵RH精煉技術是中冶京誠自主開發的高效、低耗、智能RH精煉技術,包含了大循環流量潔凈鋼真空室技術、低成本綠色真空系統、三車五位橫移式氧槍系統、RH智能控制等多項關鍵技術。實現了真空脫氫速率提高20~30%、達到相同的處理效果縮短真空處理周期3~5min、廢氣溫度降低到40℃以下、粉塵含量降低到5mg/m3以下、系統故障率降低到0.1%以下、實際運行噸鋼電耗達3kwh/t以下、真空室更換時間縮短120min、單座RH每班定員由4人減少到2人的目標。本技術獲得已授權專利10項、軟件著作權1項、著作及論文4項,具有完全自主知識產權。

本技術獲得2023年中冶集團科學技術二等獎,并入選2023年鋼鐵工業協會的極致能效能力清單。經由中國工程院和中國金屬學會鑒定委員會鑒定,本技術達到國際先進水平,其中低能耗RH機械真空泵系統及三車五位橫移式氧槍系統達到國際領先水平。

典型工程①:石家莊鋼鐵有限責任公司

亮點一:采用傳統的“三車五位式”雙工位布置方案,真空室更換時間縮短120min,大大提高RH作業率。

亮點二:二級氣體冷卻器采用水冷板設計型式,此部位對除塵要求不高,同時增加了氣體冷卻效果,保證了除塵器前氣體溫度基本在30~40℃。

亮點三:機械真空泵一、二、三級泵出口真空管道采用全水冷型式,大大降低了氣體溫度,保證了機械真空泵連續運轉。

典型工程②:南京鋼鐵股份有限公司

亮點一:機械真空泵系統首次采用了中冶京誠自主研發的電控系統,設備運行穩定,抽氣效果極佳。

亮點二:國內第一套三槍五位的布局,中間的頂槍與兩側的頂槍互為備用,保障客戶的實際生產節奏。

亮點三:密封通道安裝在頂槍上,保證頂槍對中,為客戶減少實際操作時間。

04 450mm以上超大厚板坯連鑄技術

技術簡介

由中冶京誠開發的世界最大規格的直弧形連鑄板坯工藝與裝備成套技術,完成了≥450mm超厚板坯連鑄技術開發與應用,在5家重點鋼企完成技術推廣,全球市場占有率83.3%,并吸引鞍鋼、沙鋼、阿曼Jindal Shadeed Iron & Steel等國內外鋼鐵企業洽談合作;生產的產品替代模鑄、立式/立彎式連鑄,實現覆蓋海工、風電、橋梁、高建、高壓容器、工程機械等高端特厚板產品領域全品類覆蓋,從源頭保障其高效、低成本制備,在興澄特鋼、湘鋼、南鋼三家企業生產≥100mm高端特厚板產品市場占有率超65%;產品已用于白鶴灘水電站(單機最大)、海基二號(亞洲第一)、中國尊、冬奧速滑館等國家重大工程建設,并穩定供貨俄羅斯AGPP(遠東最大)、沙特國王塔(世界最高)等“一帶一路”重點工程。

近三年,利用連鑄生產超厚板246.97萬噸,新增產值225.78億元,新增利稅4.43億元,創收外匯超2.5億美元。

典型工程:興澄特鋼 南京鋼鐵 湘潭鋼鐵

亮點一:開辟了高端特厚板高效低成本生產新流程,從源頭提升我國關鍵金屬材料與高端裝備制造基礎保障能力,突破超級工程建設“卡脖子”難題。

亮點二:突破直弧型超厚板坯連鑄關鍵技術與工程難題,形成“理論-工藝-裝備-產品-應用”全鏈條創新示范,推動了我國重大裝備技術原始創新與引領發展。

亮點三:替代模鑄等工藝流程,節能減排,綠色低碳,推動鋼鐵工業高質量發展,助力國家“雙碳”戰略。

05 重型異型坯 板坯及矩形坯兼容型連鑄技術

技術簡介

重型異型坯、板坯及矩形坯兼容型連鑄技術即在同一臺連鑄機上既可澆鑄異型坯、板坯又可澆鑄矩形坯,具有規格多、斷面更換靈活、投資少,占地小等優點。開發此項技術的目的是為了更好適應優特鋼企業多品種、多規格、小批量訂單的生產需求,幫助用戶在有限車間面積和較少的投資條件下更加靈活的適應市場需求變化。目前國內工程公司在大型異型坯技術方面有所突破,但在市場中所占比例很小,而重型異型坯連鑄機主要依靠引進國外核心技術,因此為了實現重型異型坯連鑄技術國產化并填補重型異型坯、板坯矩形兼容型連鑄技術空白,該技術首創重型異型坯、板坯及矩形坯兼容型連鑄技術并成功應用于工程實踐,開發出高效、高均勻性、高精度的“三高”重型異型坯結晶器技術,開發了重型異型坯高溫、均勻冷卻二次控制技術。

該技術及衍生技術共取得十余項國家專利。

典型工程:鞍山匯鑫兼容型連鑄機

亮點一:與采用常規兼容方案建設2臺連鑄機對比,建設一臺三種坯型兼容連鑄機節約投資40%;節省占地面積45%以上。采用完全國產化技術,比引進節省投資約40%,具有較好的經濟性。

亮點二:生產重型異型坯腹板最大厚度180mm,預留斷面1300×520×140mm,為世界最大規格重型異型坯;腹板厚度180mm的重型異型坯拉速0.7m/min,280×380mm斷面矩形坯拉速1.10m/min,為國際上最快拉速。

亮點三:重型異型坯、板坯及矩形坯兼容型連鑄技術,解決了三種坯型難以在同一臺連鑄機上兼容的難題,滿足了優特鋼企業多品種、多規格小批量訂單的生產需求,具有斷面更換靈活、投資少,占地小等優點,有較強的市場競爭力。

06 超大斷面圓坯連鑄機技術

技術簡介

高品質大斷面特殊鋼產品是潔凈能源、海洋工程等高端制造業發展的重大需求,其生產技術是衡量一個國家鋼鐵冶金與裝備制造業發展水平的重要標志。

基于市場驅動和國家戰略需求,京誠連鑄技術團隊歷時近十年的產學研跨專業合作、自主開發,創建了特殊鋼大斷面圓矩坯連鑄生產新模式。突破了連鑄化生產質量保證、工藝技術和成套裝備研發中的系列技術瓶頸,攻克了矯直抗力大、內部與表面質量難以控制等連鑄關鍵技術,創新研發出世界最大規格圓坯和國內最大規格矩形坯特殊鋼連鑄機。實現了高品質特殊鋼大斷面產品規?;?、潔凈化連鑄生產與應用。

本技術創建了大斷面特殊鋼連鑄化生產規范體系和新的產業鏈,培育了國際上特大斷面特殊鋼連鑄產品從無到有的市場。形成了江陰興澄、衡陽鋼管、江蘇永鋼等多家生產示范基地。開發出大口徑厚壁超臨界高壓鍋爐管、超低溫潔凈能源等100多個國內外市場緊缺的高品質特殊鋼產品。技術獲授權專利11項、軟件著作權4項、發表論文23篇,主持或參與起草連鑄工程設計規范、特殊鋼產品標準和法規3部。成果獲行業和省部級特等獎1項、一等獎3項。超大斷面特殊鋼圓坯連鑄技術達到國際領先,并被列為《鋼鐵工業“十二五”發展規劃》重點發展技術之一。本項目成果有力推動了特殊鋼冶金裝備、生產技術和后續高端制造業的整體進步。

典型工程:江陰興澄1000mm圓坯連鑄機

亮點一:冶金流程成套設計、裝備、產品同時達到國際領先水平,具備了成套技術出口的輸出條件和能力,成果已在國內多個鋼廠得到推廣,累計創效千億元。

亮點二:開拓并培育了超大斷面鑄坯從無到有的市場,開發出國內外市場急需的系列高品質特殊鋼產品,促進了我國鋼鐵行業結構調整和產品優化升級,開創了大圓坯連鑄機技術由國內向國外逆向輸出的先例。

亮點三:“以鑄代錠”縮短了生產工藝流程,提高成材率,降低消耗,形成了高效低成本的新產業鏈。