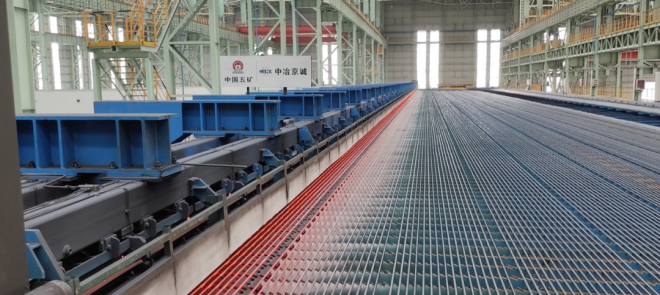

近日,由中冶京誠工程技術有限公司(以下簡稱“中冶京誠”)工藝總負責、工程設計、核心裝備及電控系統供貨的敬業烏鋼雙高棒項目成功熱試并進入全面達產達效階段,為即將按新國標實施的螺紋鋼生產奠定了堅實的基礎。這也標志著敬業集團在全面貫徹落實內蒙古“十四五”規劃和2035年遠景目標綱要,推動烏鋼企業成功轉型升級方面取得了階段性重大成果。敬業集團烏蘭浩特鋼鐵有限責任公司也因此被興安盟授予“綠色轉型優秀企業”稱號。

本項目設計產能150萬噸/年,主要生產Φ10~22mm規格的熱軋帶肋鋼筋,穩定軋制速度45m/s。中冶京誠秉承創新引領發展的核心理念,充分發揮技術優勢和工匠精神,憑借在雙高棒領域強大的技術實力,結合該項目場地受限等特點,為客戶量身定制了最具競爭力的高速棒材生產線的解決方案。

該項目展現了中冶京誠在工藝技術創新的深厚造詣、核心裝備供應的頂尖水平、電控系統集成的卓越能力以及項目管理執行的高效實力,獲得了敬業烏鋼的高度認可和贊譽。

圖片

一、創新的工藝技術

雙高棒精軋區創新性地采用了“2+2+2”的工藝布置,能夠實現更為精準的低溫控軋和更加高效的分級控冷,在滿足熱軋鋼筋新國標GB 1499.2-2024要求的前提下,降低了綜合生產成本,為產線降本增效賦能,提高了產品市場競爭力。

運用柔性化、模塊化軋制理念,采用單一孔型系統和精軋機單獨傳動技術,實現了全規格產品使用一套孔型生產的新模式,解決了產品精度低、生產作業率低、靈活性不足等難題,生產作業率大幅提高至90%以上,降低了生產成本。

采用精準的低溫精軋和軋后分級水冷的控軋控冷工藝,在確保產品滿足“敬業藍”的前提下,有效降低了合金的消耗,實現了熱軋鋼筋合金減量綠色化生產。

二、先進的核心裝備

本項目精軋機采用中冶京誠自主開發的高精度、超重載CMM-Ⅲ-310模塊化機組。該模塊軋機獨創設計了油膜軸承、高剛度偏心套及自適應軋輥軸系統,解決了傳統高棒低溫軋制故障率高、產品規格覆蓋范圍受限等難題,可實現750℃低溫軋制,有效提高了控軋水平。

本項目采用中冶京誠第三代高速上鋼系統,針對高速上鋼尾部夾痕、轉轂穩定性等難題,對倍尺飛剪、夾尾器進行了升級,減少了輥環磨損,提高了過鋼量。新升級的轉轂系統的油氣潤滑及水冷系統,保障了轉轂運轉的穩定性。系統的穩定運行速度45m/s,大幅提高了生產效率。

三、可靠的控制系統

應用中冶京誠自主研發的高速模塊軋機速度補償控制系統、水冷溫度閉環控制系統、高速倍尺飛剪控制系統、高速上鋼控制系統、自適應周期冷床控制系統,提高了軋線運行的穩定性,提升了高速棒材的電氣控制水平。

創新性地開發了軋制沖擊補償與級聯補償模型,實現了軋制的動態補償變延伸控制;采用自主研發的i-PEDM控制技術,消除速度波動引起倍尺測長精度低的問題,使軋件倍尺精度小于+/-60mm;結合高速棒材制動控制模型及自適應上鋼控制模型,提高了高速上鋼控制系統的穩定性。

四、高效的項目管理

敬業烏鋼雙高棒項目于2024年1月簽訂合同,7月24日順利過鋼,創造了6個月即全線投產的項目建設記錄。

中冶京誠項目團隊克服設計、供貨、調試周期緊張等困難,充分利用EPC總承包的豐富經驗,在高效協同、精準策劃、嚴控質量、創新技術應用以及持續反饋優化等方面共同努力,三個月完成所有工廠設計,核心裝備快速交貨,30個小時全線調試過鋼。

這種高質高效的工程管理模式,為該項目的順利實施和成功交付奠定了堅實基礎,為項目的快速熱試車與穩定運行提供了有力保障,彰顯了中冶京誠敢于勝利的奮斗精神。

中冶京誠將繼續秉持客戶至上理念,打造長材領域高端工藝裝備,助力客戶在綠色低碳、降本增效等方向實現更多的突破,為長材生產技術高水平發展貢獻更多的力量。