近日,國務院國資委辦公廳發布《關于印發中央企業“科改行動”“雙百行動”2023年度專項考核結果的通知》,中國二十二冶集團有限公司(以下簡稱二十二冶)獲評“雙百行動”標桿企業,位列央企第16位。這張沉甸甸的成績單,見證著二十二冶聚焦主責主業,拓寬改革思路、強化改革賦能的堅定信心,更見證著二十二冶沖刺行業領軍企業、區域頭部企業的氣魄與膽識。

二十二冶是世界500強企業中國五礦和中國中冶旗下核心骨干子企業,是以工程總承包、房地產開發、技術裝備制造、多元化產業為主營業務的大型綜合企業集團。目前,二十二冶已經建設形成全產業鏈工程總承包建筑服務商、全生命周期城市投資建設運營商、核心知識產權技術裝備制造商和資源節約型、環境友好型多元化產業開發商等四商于一體的業務布局,擁有建筑、冶金“雙特雙甲”資質。

大國鋼鐵浪涌風勁,紅色基因永不褪色。作為共和國工業建設長子的二十二冶,曾在鋼鐵洪流奔涌的激情年代建設鞍鋼本鋼,塑造“冶金報國”的壯志與榮光;曾在黃河岸邊“齊心協力建包鋼”,托舉起草原鋼城不落的太陽;曾在大地震國之殤慟的廢墟上,挺起自強不息的鋼鐵脊梁,助力鋼企28天煉出第一爐志氣鋼,使新唐山在艱苦創業中浴火涅槃。近半個世紀以來,二十二冶金戈鐵馬,在鼓角鏗鏘中承擔了一大批國家重點工程,打造了諸多具有世界領先水平的鋼鐵基地。近年來,二十二冶始終站在國際水平的高端和整個冶金行業發展的高度,以獨占鰲頭的核心技術、持續不斷的革新創新能力、冶金全產業鏈整合集成優勢,承擔起引領中國冶金實現智能化、綠色化、低碳化、高效化發展的“鋼鐵強國”責任;全力繪制碳減排技術路線圖,重點在煉鐵氫冶煉設備制造和成套施工技術,煉鋼電爐、轉爐及連鑄機安裝新技術,軋鋼軋機成套安裝技術,焦爐智能建造技術等領域創新突破、迭代升級,鑄就了“世界一流冶金建設國家隊”的硬核實力,打造了“鐵、鋼、軋、焦”等核心技術品牌。

技術創新 解讀綠色低碳“新密碼”

日前,內蒙古賽思普科技有限公司氫基熔融還原法高純鑄造生鐵項目成功出鐵,標志著世界領先的氫基熔融還原冶煉技術成功落地轉化,國內傳統的“碳冶金”向新型的“氫冶金”轉變的關鍵技術被成功突破。在“碳達峰”和“碳中和”的背景下,二十二冶積極響應“生態優先、綠色發展”理念,滿足“超低排放”要求,使用世界鋼鐵工業發展前沿技術之一的氫基熔融還原冶煉技術,是世界鋼鐵工業發展的前沿技術之一,屬世界首創。該技術與傳統冶煉技術相比,具有大幅度降低碳排放、節能、環保等優勢,是國家發展改革委《國家產業結構調整指導目錄(2019版)》中的第35項、國家重點發展的冶煉技術,同時也是科技部發布的《國家中長期科學和技術發展規劃綱要(2006-2020)》中的重點支持技術。該項目采用的氫基熔融還原冶煉技術與傳統冶金工藝相比,取消了傳統高爐必不可少的燒結、焦化、球團等工序,一步法生產出高純鑄造生鐵,排放指標與傳統高爐相比,二氧化硫排放減少38%、氮氧化物減少48%、顆粒物減少89%,可減少二氧化碳排放量達11.2萬噸/年。在該項目中,二十二冶主要承擔30萬噸/年熔融還原法高純鑄造生鐵項目核心MPR 爐體制作,成功打破國外技術壁壘。熔融還原煉鐵技術是解決我國焦煤資源匱乏和環保問題的先進煉鐵技術,二十二冶在該項目獲得授權實用新型專利3件、外觀專利1件、發明專利3件,依托“MPR爐爐殼、水冷壁研制及在熔融還原煉鐵技術的應用”項目,技術研發團隊科技研發能力再上新臺階。作為國內首座氫基熔融還原爐,該項目被評為內蒙古自治區“雙碳”科技創新重大示范工程。

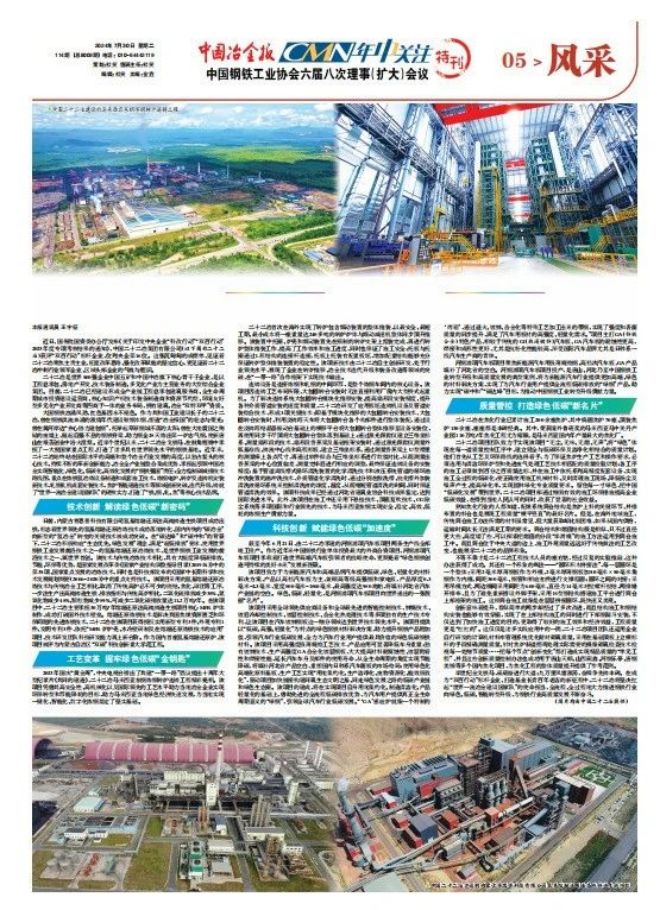

圖為中國二十二冶建設的內蒙古賽思普科技有限公司氫基熔融還原法高純鑄造生鐵項目。

工藝變革 握牢綠色低碳“金鑰匙”

2023年國慶“黃金周”,中央電視臺播出了共建“一帶一路”倡議提出十周年大型紀錄片《共同的建造》,二十二冶馬來西亞東鋼煉鋼轉爐連鑄工程精彩亮相。該項目憑借其高安全性、高機械化以及國際領先的工藝水平助力當地冶金企業實現環保轉型和節能降耗的目標,助力馬來西亞當地綠色經濟快速發展,為當地實現一鍵化、智能化、數字化煉鋼奠定了堅實基礎。

圖為中國二十二冶建設的馬來西亞東鋼煉鋼轉爐連鑄工程。

二十二冶首次在海外實現了轉爐包含傾動裝置的整體推裝,以最安全、最短工期、最小成本將一座重量達240多噸的轉爐爐體與傾動減速機整體同步頂升推移。該裝置中托圈、爐殼和傾動裝置先在預制的轉爐支架上組裝完成,再進行轉爐整體推裝工作,提高了工作效率和施工進度,同時也保證了施工安全;托板與托圈通過L形結構的連接桿連接,托板上托裝有配重板坯,增加配重結構能夠充分保證轉爐整體推裝裝置的穩定性。該項新技術由二十二冶自主創新研發,處于行業領先水平,展現了企業在轉爐推移、冶金技術迭代升級和裝備改造等領域的突破,在“一帶一路”合作框架下實現技術輸出。

連鑄設備是連接煉鋼和軋鋼的中間環節,是整個煉鋼車間內的核心設備。該項目因連鑄工藝布局所限,大包回轉臺安裝時無法直接利用廠房內大型橋式起重機。為了解決連鑄系統大包回轉臺模塊化推移安裝、提高扇形段安裝精度、提升各種介質管道安裝的速度和質量,二十二冶研發了應用板坯連鑄機設備及管道安裝綜合技術,形成3項關鍵技術:即基于模塊化推移的大包回轉臺安裝技術,大包回轉臺安裝時,利用澆鑄跨天車將大包回轉臺各個構部件進行整體裝配,通過設在澆鑄跨結晶器振動臺基礎上的橫移平臺將大包回轉臺整體推移至設備安裝位,再使用同步千斤頂將大包回轉臺整體落到基礎上;通過激光跟蹤儀建立三維坐標系、測量扇形段的技術,扇形段香蕉梁及基礎框架安裝時,通過激光跟蹤儀測量外弧基準線、鑄流中心線和高程標板,建立三維坐標系,通過測量香蕉梁上U型槽里的測量棒上各點尺寸,再通過軟件擬合與三維坐標系進行數值對比,從而測量出香蕉梁的中心位置偏差,測量完畢后進行相應的調整,最終保證連鑄設備的安裝精度;基于管道離線槽式循環清洗裝置的化學清洗技術和液壓系統管道的循環油沖洗裝置的油沖洗技術,介質管道化學清洗時,通過分別在酸洗槽、鈍化槽外加裝清洗液循環系統來控制清洗液的濃度、溫度,從而縮短管道清洗的時間,同時保證管道清洗的效果。該項科技成果已經通過河北省建筑業協會科技成果鑒定,達到國際先進水平。此外,該項目在施工中還采用下懸掛技術、頂底復吹技術、OG除塵系統等多項國際和行業領先的技術,為馬來西亞東鋼實現安全、穩定、高效、低耗的煉鋼生產貢獻力量。

科技創新 賦能綠色低碳“加速度”

截至今年6月21日,由二十二冶承建的河鋼浦項汽車板項目兩條生產線全部竣工投產。作為近年來中國鋼鐵行業單體投資最大的外商合資項目,河鋼浦項汽車板項目承載著打造世界高端汽車板引領者的戰略使命,更照亮著“綠色鋼鐵創造可持續的美好未來”發展新圖景。

該項目致力于為新能源汽車和高端品牌汽車提供低碳、綠色、輕量化的材料解決方案,產品以高檔汽車板為主,兼顧高等級高強鋼和家電板,產品厚度0.3毫米~2.3毫米,寬度800毫米~1860毫米、最高強度達980兆帕,將填補河北省汽車產業鏈的空白。綠色、低碳、輕量化,是河鋼浦項汽車板項目向世界遞出的一張靚麗“名片”。

圖為中國二十二冶建設的河鋼浦項汽車板項目。

該項目采用全球領先供應商設備和全球最先進的智能控制技術,鋅鍋技術、鍍后冷卻控制技術、鍍層控制技術、合金化熱處理技術等多項獨有的生產技術專利,讓該項目在汽車鍍鋅鋼板這一細分領域達到世界技術領先水平。該項目提供以“低碳、高強、輕量化”為特點的綠色鋼鐵材料解決方案,助力提升鋼鐵產品附加值,引領汽車行業低碳發展,全力為汽車行業用戶提供最具價值的綠色低碳鋼鐵材料。該項目采用高強度極薄規格工藝技術,產品應用可顯著降低車身重量;獨有鍍鋅技術,生產高強度GA合金化鍍層鋼板,大大提高材料耐腐蝕性、鍍層附著性和焊接性能,延長汽車車身及部件的使用壽命,從全生命周期的角度實現節能降碳,將填補河北省產品空白,重塑國內日韓系汽車面板的市場格局;使用綠色化高端化原料基板,生產工藝實現“用地集約化、生產潔凈化、廢物資源化、能效極致化”,驅動項目加快鏈接構建同筑生態文明之基、同走綠色發展之路的低碳產業鏈和綠色生態圈。該項目的建成,將在實現項目自身用地集約化、制造清潔化、產品輕量化的基礎上,借助先進的全流程低碳排放優勢,為汽車用戶提供真正全生命周期意義的“綠鋼”,引領全球汽車行業低碳發展?!啊瓽A’感應爐就像一個特制的‘烤箱’,通過退火、鍍鋅、合金化等特殊工藝加工出來的帶鋼,實現了強度和表面質量的同步提升,滿足了汽車用板材的高強度、輕量化需求?!表椖恐鞔騁A(鋅鐵合金)特色產品,相較于傳統的GI(熱浸鍍鋅)汽車板,GA汽車板的耐蝕性更高,焊接和成形性更好,尤其是抗粉化性能較高,深受國際汽車品牌尤其是日韓系一線汽車生產商的青睞。

河鋼浦項汽車板項目聚焦新能源汽車用極薄規格鋼、高檔次汽車板,GA產品填補了河北省的空白。河鋼浦項汽車板項目投產,是唐山、河北乃至中國鋼鐵工業轉型升級和高質量發展的典型案例,將為新能源汽車行業提供更加高端、綠色的材料解決方案,實現了為汽車行業用戶提供全流程低碳排放的“綠鋼”產品,助力實現“碳中和”“碳達峰”目標,為推動中國鋼鐵工業轉型升級貢獻力量。

質量管控 打造綠色低碳“新名片”

二十二冶在焦化行業已累計施工200余座焦爐,其中搗固焦爐70座、頂裝焦爐130余座,座座都是豐碑經典。其中,榮獲境外魯班獎的馬來西亞馬中關丹產業園110萬噸/年焦化工程尤為耀眼,是馬來西亞國內年產量最大的焦化廠。

圖為中國二十二冶建設的馬來西亞馬中關丹產業園110萬噸/年焦化工程。

二十二冶項目團隊致力于實現該項目“無塵、無味、無煙、無聲”,將“綠色”體現在每一道質量控制工序中,建立健全與低碳環保及潔凈化相結合的質量計劃。他們首先從工藝及環保路線的選擇著手,為了保證焦爐生產工藝和操作要求,必須選用與清潔環保爐型和先進廢氣處理工藝技術相匹配的質量檢驗計劃;各工序的施工必須做到百分之百質量達標,并在施工中依托系列高精度配套設備,實現施工全過程的低碳化;要正確使用施工機械材料、及時清理施工現場、降低揚塵及噪聲產生、提高綠化率,實現園林綠化專業質量要求。留住每一寸綠色,把中國“低碳化發展”帶到世界,二十二冶項目部通過細致有效的施工環保措施提高企業低碳效益,在得到當地人民認可的同時,收獲了顯著的社會效益。

熟知焦化行業的人都知道,配煤系統筒倉結構是焦爐上料的關鍵環節,并排布置的料倉也是展現工程質量“橫平豎直”的最好名片。但是,在海外地域施工,傳統筒倉施工辦法所需的材料雖常見,但大量獲取卻比較困難,如果從國內供給,運輸時間太長無法滿足工期的要求。筒倉結構和煙囪結構很是相似,只不過直徑更大些、高度矮了些,可以探索把煙囪的分段“半滑模”的施工方法運用到筒倉施工中。而且筒倉位于中央大道的邊上,施工外觀質量遠遠好于傳統做法的工藝改變,也能展示二十二冶的品牌形象。

不等不靠才是二十二冶工程技術人員的座右銘,經過反復的實驗推敲,這種辦法獲得了成功。其還有一個形象的叫法——“圓環積木拼接法”,每一層圓環是一個整體:采用2毫米厚薄鋼板作為外模,2毫米厚薄鋼板加50毫米×50毫米角鋼作為內模,間距300毫米、鋼管和相應扣件進行支撐穩固;圓環之間的對接:采用吊模方式,兩邊模間采用間距為600毫米、直徑為14毫米對拉螺桿拉結,兩排錯開排布,且為了避免重新搭設外腳手架,采用H型鋼結構搭建施工平臺進行筒倉上部框架的施工。這樣筒倉施工就像是在層層拼接圓環,既快速又美觀。

創新意味著提升,看似簡單的兩步卻經過了多次改進,而且結構施工和鋼結構安裝也能夠有效穿插,實現了在上部結構施工的同時進行下部鋼漏斗安裝,不僅達到了加快施工進度的目的,更取得了較好的施工效果和經濟效益,工程質量更是“杠杠的”。這僅僅是諸多實踐應用中的一隅,二十二冶項目團隊還運用企業自行研發的計算機材料庫管理系統優化耐材砌筑質量、采用在基礎頂板上立橫標桿的手段精確測量質量、針對焦爐斜道拐彎處理實際需要的攝像砌筑檢查技術檢視每一處細節質量……把每個節點“創新變化”都打造成實現精品質量的“單元工程”,并且這些創新質量控制辦法也成功用于唐山天順、山西藺鑫、河鋼樂亭、唐鋼美錦等多個國內焦化項目,為焦化工程的整體質量提升提供了參考范例。

半世紀金戈鐵馬,砥礪奮進行大道;九萬里風雷激蕩,奮楫爭先鑄豐碑。在成為“雙百行動”標桿企業、打造基業長青百年老店的新征程中,二十二冶將堅決扛起“世界一流冶金建設國家隊”的使命擔當,全流程、全過程地大力推進鋼鐵行業向綠色、低碳、智能轉型升級,為鋼鐵行業高質量發展不懈奮斗。(王宇征)