2月1日,中冶集團組織召開科技成果評價會。經專家評審認定,由中冶北方牽頭完成的“鋼鐵燒結余熱極致利用協同減污降碳關鍵技術及裝備”成果達到國際領先水平。

該成果由中冶北方聯合中南大學、鞍鋼、鑌鑫鋼鐵、興澄特鋼、凌源鋼鐵共同完成,評價委員會由中國工程院院士姜濤、中國鋼鐵工業協會副總工程師黃導、中國金屬學會專家委員會副主任高懷等9位行業權威專家組成。中冶集團科技部部長郎俊彪、科技成果處副處長李建軍、中冶北方副總經理周志安等出席會議。

多年來,中冶北方圍繞中冶集團戰略部署,不斷強化科技攻關,錨定“冶金建設國家隊再拔尖、再拔高、再創業”目標,持續聚焦“雙碳”戰略和“超低排放”兩大主題,以重大產業研發布局為創新實踐基礎,全方位打造綠色燒結創新體系。

項目成果創新點

(工藝理念創新—技術路線突破—

裝備迭代升級—系統集成優化)

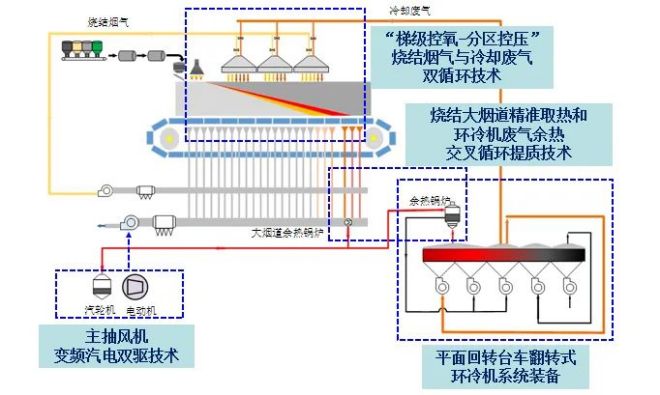

自2014年該課題立項以來,中冶北方以全鏈條燒結工藝為研究對象聚力突破,圍繞“提升冷卻效果、降低生產能耗、高效回收余熱”三大核心目標,針對燒結工序的低碳低排與余熱資源的高效回收利用,持續開展大量技術攻關與生產實踐,創造性地提出了梯級供熱理念,研發出“梯級控氧—分區控壓”燒結煙氣與冷卻廢氣雙循環技術,實現了燒結過程風、熱、氧按需分配,使料層高度方向熱量分布合理、寬度方向供風均勻,煙氣循環量超過30%,固體燃耗降低1.5kg/t以上;開發了燒結大煙道精準取熱和環冷機廢氣余熱交叉循環提質技術,基于煙(廢)氣流向、熱分布數值模擬,開發了大煙道鍋爐取熱和煙氣循環取風精準定位方法,以及低溫冷卻廢氣交叉循環技術,增加了余熱鍋爐取熱量,大煙道余熱鍋爐提升噸礦發電量約3kW·h,環冷機余熱噸礦發電量提高至23kW·h,實現燒結礦冷卻廢氣回收率100%;首創了平面回轉臺車翻轉式環冷機系統裝備,研發應用連續平面回轉體、翻轉式燒結環冷機臺車、復合水密封裝置,使冷卻過程有效通風面積擴大約20%,漏風率降至5%以下,噸燒結礦冷卻電耗降至5.77kW·h;開發了主抽風機變頻汽電雙驅技術,實現了汽輪機與電動機共同驅動的燒結主抽風機可變頻調速運行,比常規余熱發電相比有效軸功率提升5%,比常規工頻汽電雙驅工藝的有效軸功率提升25%,主抽風機低電耗運行,可實現反送電。

凌源鋼鐵280平方米環冷機改造工程

鞍山鋼鐵600平方米燒結機工程

河北天柱2×318平方米燒結機工程項目一期

燒結主抽風機汽電雙拖項目

該成果已獲授權發明專利18件,實用新型專利13件,發表論文12篇,參與制定國家標準4部。成果中相關技術已在鞍山鋼鐵、興澄特鋼、凌源鋼鐵、天柱鋼鐵等40余項大型燒結工程中成功應用,經濟、社會和環境效益顯著,具有很好的推廣應用價值。未來,中冶北方將繼續以中冶集團“一創兩最五強”奮斗目標為指引,加快創新成果推廣應用,為實現“打造成為行業領先、國內一流、國際知名的工程公司”的發展愿景砥礪奮斗。