電爐技術在過去50年來朝著更高效的方向不斷發展,電能消耗減半,出鋼時間減少4倍,電極消耗減少5倍以上。這些成果歸功于化學能量包(吹氧、燒嘴)、設計改進(水冷壁、偏心底出鋼、噴槍、底部攪拌)和強化工藝控制的結合。電爐發展的另一個重要趨勢是單臺電爐平均功率的增加,這促使了小時產量超過360噸鋼的超高功率電爐的性能突破。

得益于Q-One數字化清潔供電系統,達涅利開發出了具有專利的Digimelter數字化冶煉電爐技術,該技術是達涅利針對現代、清潔、有競爭力、可持續的綠色煉鋼的解決方案,被市場公認為電爐煉鋼熔煉廢鋼/直接還原鐵的創新技術。本文將對Digimelter數字化冶煉電爐技術的特點和優勢進行詳細介紹。

用于廢鋼/直接還原鐵的達涅利Digimelter數字化冶煉電爐是達涅利的一項專利技術,它將供電、智能化和環保的設備巧妙地結合在一起,可實現年產超過15000爐次,同時將運營成本降至最低,對環境的影響最小,并且對于所需原料具有高度的靈活性。

得益于實時電弧控制,Q-One數字化供電可提供最高的功率因數和極低的電網閃變。由于每個電極的電弧電流、電壓和頻率都獨立控制,它實現了前所未有的高功率傳輸。

Q-Melt智能控制系統通過使用Q-Reg+電極調節器、EVO煙氣分析和Melt-Model 熔煉模型自適應優化系統,使電爐冶煉過程以穩定和自適應的方式自動運行。

零料籃概念基于ECS水平預熱連續加料以及從爐蓋連續加入熱直接還原鐵,以減少對環境的影響并進一步節能。

Eco-Pro氣密性設計旨在將污染物排放降至最低。與具有相同原料組合的傳統電爐相比,Digimelter? Eco-Pro數字化冶煉電爐的氣密性設計將二氧化碳的直接排放量(范圍1)減少50%以上,將二氧化碳的總排放量(范圍2)減少25%

一項突破性技術:Q-One數字化清潔供電系統

Q-One是達涅利自動化公司在Digimelter數字化冶煉電爐概念的基礎上獲得專利的關鍵技術。

2016年,達涅利自動化公司安裝了第一套Q-One系統,這是第一次在工業領域使用功率元器件控制電爐中的電弧電流和電壓。換句話說,該方案打破了傳統供電的局限性,通過施加電弧電流,從而提高過程穩定性并大大減少對連接電網的影響。

事實上,Q-One以高于0.96的功率因數運行,產生的閃變非常低,無需使用補償系統,這也是因為產生的諧波遠低于IEEE限制。

該系統采用模塊化設計:不僅工藝所需的功率可以通過選擇模塊數量來調整,而且該解決方案可以分階段實施,這意味著第二階段可以只需在第一階段的初始功率基礎上添加模塊即可。

這種模塊化設計還提高了設備的可靠性和可用性,在降功率使用(禁用一個模塊)或甚至僅使用兩相而不是三相的情況下,都可保持冶煉的可能性。

為了確保系統的高度可用性,模塊化設計也需具備相同的組件和逆變器,以最大限度地減少備件的數量和投資。數字化控制實現了遠程監控和故障排除。

工作點不再是由變壓器上的檔位所確定的離散狀,而是可以根據工藝需要自由選擇。

頻率的變化也可以自由選擇,這只有在配置了Q-One的電爐上才能實現。高于網絡標稱的頻率可提高電弧穩定性,因此在穿井階段使用;而低于標稱的頻率(客戶日常使用),如低至20Hz,是降低精煉階段能耗和具有對熔池更深的穿透能力的理想電弧,同時可對鋼水產生有益的攪拌作用。

較低的頻率意味著較低的感抗,從而降低功耗?,F場結果證明,低頻運行可額外節省高達10%的能源。此外,由于沒有冷卻電纜搖擺和電極擺動,電弧電流的控制使電爐的運行更加穩定,這在冶煉過程中肉眼可見。其收益是電極消耗減少15%,耐火材料壽命至少延長20%。

Q-One數字化清潔供電系統

Q-MELT自動煉鋼電爐

Q-One這個獨特、可靠、靈活的綠色供電解決方案基于人工智能的應用和先進的控制系統。達涅利Q-Melt先進的過程控制可實現煉鋼工藝曲線的動態化和自動優化。該系統采用達涅利智能工廠架構,用于工藝的持續學習和改進。

此外,Q-Melt自動煉鋼可與自動廢鋼料場管理系統完全集成,以優化冶煉過程控制,實現準確一致的工作點設置和質量控制??偠灾?,主控臺采用人體工程學設計,將人類專業知識和機器精度相結合,以最佳成本策略實現獨特的性能和卓越的質量。

最重要的是,這些成果是通過先進的自動化和現場機器人執行危險及重復性操作的無人化操作理念得到的,以實現煉鋼的操作安全性。

Q-Melt智能控制中心

ECS零料籃?水平預熱連續加料系統

達涅利ECS零料籃?水平預熱連續加料是最環保的煉鋼技術,可將二氧化碳排放量降到最低。采用零料籃?水平預熱連續加料技術的達涅利Digimelter?零料籃具有原材料靈活性高、能耗低、可靠性和利用率極高、噪音和污染排放低等特點,是滿足煉鋼市場最新需求的完美解決方案。

非常穩定和流暢的工藝過程使操作員可以輕松地使系統獲得優化的操作條件,減少延遲的風險并提供極快的學習曲線。

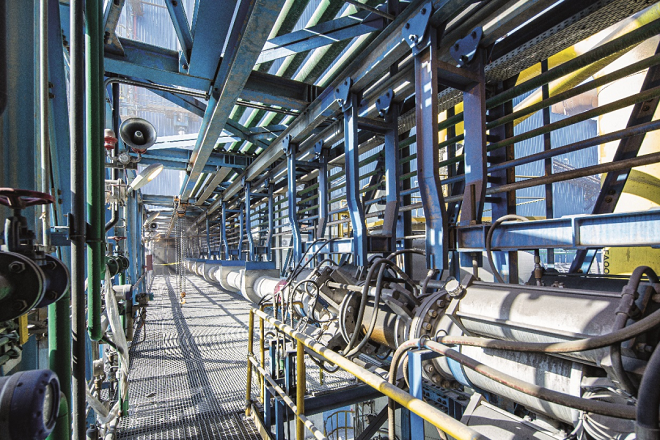

ECS零料籃?水平預熱連續加料系統

Zerobucket? Hytemp零料籃直接還原鐵熱送系統

Hytemp氣力輸送是將熱直接還原鐵在高于600°C且無粉塵損失的情況下輸送到電爐的最有效方式。該技術自1998年以來一直在四家鋼廠(特爾尼翁,阿聯酋鋼鐵公司1號、2號鋼廠,蘇伊士鋼鐵公司)運行,迄今為止已運輸了約4000萬噸直接還原鐵,表現出優異的可靠性和接近100%的可用性,并且維護要求非常低。

Hytemp氣力輸送裝置與直接還原鐵工廠和Q-MeltTM自動煉鋼電爐系統可完全集成,并且由于惰性載氣和完全密封的設計而符合最高安全標準。

Zerobucket? Hytemp零料籃直接還原鐵熱送系統

Eco-Pro氣密性設計

Digimelter Eco-Pro數字化冶煉電爐氣密性設計旨在將污染氣體排放量降至最低,并將二氧化碳當量降至最低。Digimelter的每個細節都經過精心優化,以盡量減少進入熔化區域的空氣。

得益于Thor 3K自清理渣門以及改進的電爐和ECS運輸機之間的密封,電爐始終保持密封。

該過程本身由Q-Melt自動煉鋼系統自動控制,從而最大限度地減少氧氣和碳的注入,確保以最低的二氧化碳足跡實現最高效的熔煉。與具有相同原料組合的傳統電爐相比,Digimelter Eco-Pro數字化冶煉電爐氣密性設計將二氧化碳直接排放量(范圍1)減少了50%以上,將二氧化碳總排放量(范圍2)減少了25%。

智能綠色供電設計

Digimelter數字化冶煉電爐非常適用于可持續煉鋼,這得益于Q-One供電系統通過整流技術連接到可再生能源,例如光伏發電以及水力或風力發電。

通過智能綠色供電,不僅減少碳排放,冶煉的運營成本也進一步降低。取決于可用資源的成本和可用性,Q3-Jenius智能綠色供電軟件包可用來管理不同的可用資源,同時將特定產品的預測能源消耗也考慮在內。

使用廢鋼/直接還原鐵,從高爐過渡到電爐

因為Digimelter數字化冶煉電爐對電網的影響非常小,它是減碳煉鋼路線的理想解決方案,因此越來越多的企業考慮用新的電爐替代高爐來冶煉廢鋼/直接還原鐵。事實上,靠近長流程鋼廠的電網通常無法提供電爐煉鋼所需的電力容量,且傳統變壓器電爐解決方案對電網會產生很大影響。

采用Q-One,即使是大功率電爐,在大多數情況下也無需任何額外的補償系統來滿足電力部門的要求。此外,Q-One的模塊化設計使其適用于“分步實施”的電爐升級,第一階段可以采用高比例的鐵水,在第二階段主要使用直接還原鐵和廢鋼時,可滿足更高的功率要求。

廢鋼優化管理

Q-Melt自動煉鋼與達涅利自動化Q-SYM2自動廢鋼料場管理系統的集成,打造先進的、無人化的、基于人工智能的廢鋼優化管理系統。

Q-SYM2自動廢鋼料場管理系統根據電爐/廢鋼間的需要,為電爐提供最佳分類的原材料和廢鋼處理機交互。廢鋼在到達煉鋼廠之后、進入電爐之前會被劃分,以確保來料質量和數量符合采購訂單。

該系統可實現實時跟蹤,允許在需要時迅速有效進行應變并簡化爭議解決程序,這歸功于人工智能使自動圖像采集和分析成為可能。此外,實時的廢鋼庫存數據持續可用,減少了人為錯誤和操作時間。該系統能夠跟蹤處理堆場內的廢鋼移動,包括裝卸區。

該系統與懸掛式天車的集成提高了料場管理效率。準確的“天車任務接收”可優化天車利用率,并根據計劃和預設置迅速執行重復動作。

智能化廢鋼優化管理系統

由獲得專利的創新型Q-One供電的達涅利Digimelter數字化冶煉電爐代表了用300 噸及以上的電爐替代高爐/轉爐煉鋼的最佳可行解決方案。

得益于獨特的電弧功率控制,Q-One 允許采用一種新的熔煉工藝方法,具有頻率控制和工作點自由選擇,最大限度地減少對電網的影響,結合智能綠色供電、智能過程控制和安全操作,實現電爐運行的最低運營成本。換句話說,這是領先一步的唯一解決方案。

當然,Digimelter數字化冶煉電爐也廣泛用于現代短流程鋼廠,體現出提高冶煉效率、降低能源和電極消耗的優勢。