近日,由中冶京誠總承包的河北某鋼廠熱回收搗固焦爐脫硫脫硝工程成功通過運行考核,這標志著全國首臺套CFB脫硫+SCR脫硝系統處理熱回收焦爐煙氣成功運行。

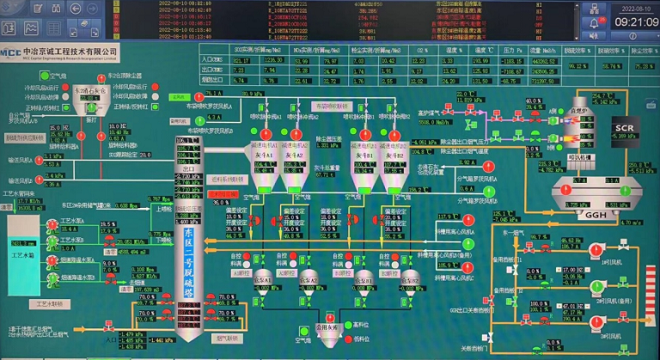

綜合考慮濕法脫硫技術煙氣濕度大、粉塵含量高,容易造成后續GGH換熱器以及SCR脫硝催化劑腐蝕和堵塞,并存在有色煙羽;活性炭脫硫脫硝一體化技術投資高、占地大,操作運行維護難度大,粉塵指標不好控制等問題,項目采用半干法CFB脫硫+SCR脫硝技術處理熱回收焦爐煙氣。

熱回收焦爐是一種新型焦爐型式,可直接利用煉焦過程中產生的荒煤氣,此類焦爐產生的煙氣量大;余熱鍋爐布置在焦爐之間,可以減少散熱,但煙氣經余熱回收后排煙溫度仍高達200℃左右;煉焦原料采用高硫煤時,焦爐煙氣SO2濃度可高達到2000mg/Nm3以上;多座焦爐煙氣共建一套脫硫脫硝系統,在焦爐之間運行不同步或檢修時,進入脫硫脫硝系統的煙氣量波動大;脫硫脫硝工藝布置于焦爐以及余熱鍋爐后端,煙氣系統流程長,焦爐、余熱發電以及脫硫脫硝煙氣系統僅靠脫硫脫硝系統配置的風機提供動力,需在保證焦爐正常負壓的基礎上,對脫硫脫硝進行調節,這對CFB脫硫建床穩定性帶來一定的挑戰。

中冶京誠環保與暖通所通過自主研發,對關鍵技術方面做出提升改進,不僅能更好地適應熱回收焦爐煙氣特點,保證脫硫脫硝系統長期穩定運行,而且進一步實現節電節水、節能減排:

(1)采用多根“曲面及小角度出口喉口設計”的雙曲線文丘里,可避免產生渦流區,提高脫硫塔內氣流均布效果,脫硫反應區流場及建床更穩定;可降低脫硫塔阻力,空塔阻力較焊接喉部的文丘里低約200Pa,通過運行調節,脫硫塔整體床壓較傳統脫硫塔床壓偏低300~500Pa,節約電耗。

(2)調整脫硫塔進料及返料位置,避免對文丘里的磨損,進一步提高建床的穩定性,降低掉灰率。

(3)采用雙流體霧化噴槍,噴槍出水霧化粒徑小于150um,液滴與床層結合更均勻,不易產生灰塊團聚,不易板結塌床;噴槍霧化呈環形布置,大大增加了液相對氣固兩相的覆蓋率;蒸發時間短,相同水量時,接觸面積更大,更有利于與煙氣和循環物料的接觸;雙流體噴槍多層布置,物料床層能夠分段均勻增濕,有利于提高脫硫劑利用效率。雙流體霧化噴槍在運行中更節約工藝水。

?。?)采用“節能混合型全負荷可調系統”等技術,以脫硫塔內部的負荷可調系統為主,傳統的凈煙氣回流為輔,有效降低凈煙氣長距離回流煙道的壓損,節約系統運行電耗;對煙氣波動的適應性更強,更好地保證脫硫塔流場以及建床的穩定性。

?。?)采用“稱重型灰斗返料裝置”,取代常規的灰斗料位計,從根本上解決了料位指示不準,料位誤判、錯判的問題。稱重裝置可以數字化精準連續監測灰斗內存灰量,將灰斗灰量控制在相對恒定值,精準控制返料量。

該項目排放指標要求SO2濃度≤30mg/Nm3,出口NOx濃度≤50mg/Nm3,出口顆粒物濃度≤5mg/Nm3。通過實際運行檢測,SO2可穩定控制在10mg/Nm3以下,遠遠低于國家超低排放限值以及業主的要求。

全國首臺套CFB脫硫+SCR脫硝系統處理熱回收焦爐煙氣的成功運行,實現了半干法脫硫在處理新型熱回收焦爐煙氣技術上的零突破,締造了焦爐新領域脫硫脫硝技術的典范工程。中冶京誠將繼續秉承“以人為本、崇尚技術、客戶至上、合作共贏”的企業精神,爭當“超低排放領域”的排頭兵,為業主排憂解難,建行業標桿工程,為國家“保衛藍天”貢獻力量。